山东滨州渤海活塞股份有限公司(以下简称渤海活塞)是国内活塞行业的领军企业,渤海活塞的主导产品为Φ30mm~Φ350mm的高性能活塞,品种达1000多个、年产能力3000万件,是国内唯一一家能够全面生产各种汽车、船舶、工程等动力机械用活塞的专业化企业。

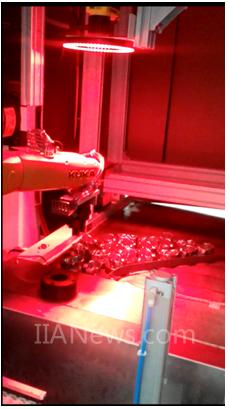

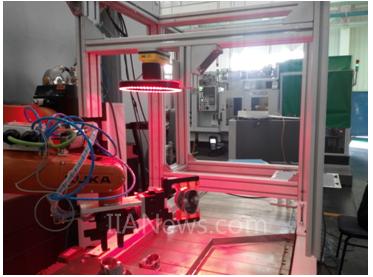

企业的所有生产线设备均采用了国内外先进技术,实现了自动上下料、自动料道连接,其中自动化上下料就应用了视觉技术来实现定位引导和检测。

过去,渤海活塞的生产都是采用单工位机床进行人工操作生产,自动化水平很低,且生产效率很慢。“之后,虽然使用了贯穿多个加工机床的料道,但还是无法实现自动上下料,占用人力比较多。”渤海活塞的生产主管介绍说,“于是我们决定进行技改,提升自动化生产水平。我们把整个自动化上下料线包给了一家料道设备厂家,对于其中的视觉设备,这个厂家向我们推荐了康耐视公司的In-Sight视觉系统。”

但是,在生产现场由于活塞生产检测有其特殊之处,应用视觉系统存在诸多挑战。比如,生产线上的工件为活塞毛坯件,活塞中间区域有一类似“骨节”凹槽,两边区域呈对称状态,外观很接近,视觉一方面要获取活塞的中心点坐标(X、Y),另一方面还要获取工件的角度(0°-360°)。

“这里最大的挑战就是由于活塞为毛坯件,工件与工件之间存在差异,毛坯面的反光也会不一样,有些反光比较强,有些稍弱,要准确获取特征还是挺难的,而且还要准确区分出工件是0°位置还是180°位置。”渤海活塞的生产主管表示,“此外,活塞在料道上是面部朝下放置,由于活塞是毛坯件,活塞面不是很平,中间会高出2mm左右的毛坯,之后要削掉,正因为活塞面不平,所以相机拍照时,工件会存在倾斜的情况。”

另外的挑战就是,“上料区域较宽,相机取像视野相对大,因此要捕捉‘骨节’两侧较细小的特征点来反馈0°-360°角度。”他接着指出,“工件种类有多种,外观、大小都有差异,‘骨节’凹槽深度在40mm左右,一方面要凸显骨节特征,另一方面还要照顾到凸台小特征,光源比较苛刻。”

面临这些检测难题,康耐视的In-Sight视觉系统以其强大的技术性能打消了渤海活塞生产主管的担忧。“生产验证时,工件来料随意,有些工件有时会有适当倾斜,相机依然可以准确检测出活塞的中心位置及角度,从而引导机器人完成正确抓取。”渤海活塞的生产主管惊讶地表示。

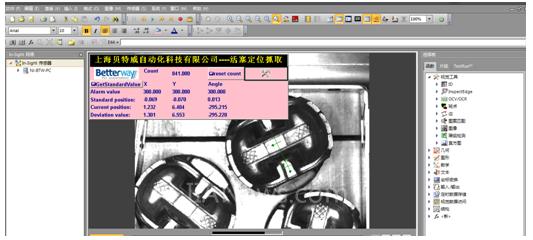

同时,事实证明,康耐视强大的PatMax工具可以轻松应对活塞的“骨节”特征查找,即使活塞毛坯面反光有一定的差异,有倾斜发生,PatMax工具依然可以准确定位;再加上In-Sight视觉软件强大的图像预处理算法及计算处理能力,可以按照“骨节”凹槽的初定位(获取X值、Y值),之后在凹槽的两侧,判别小凸台的位置,即凸台在凹槽左边还是右边来判别0°角度和180°角度。这样,就可以准确地反映工件的中心坐标及角度。

对于“骨节”凹槽有40mm左右的深度,既要凸显凹槽特征,又要照顾凸台表面特征,所以技术工程师就选用了一个较大的高亮度大颗粒环光,中间空洞很大。这样,料道上全部的活塞凹槽都可以看到,而且视野边缘处几乎没有什么影响。

此外,在测试的时候,In-Sight视觉系统是与某个品牌的PLC,通过编写VC自定义代码,实现两者之间的通讯功能。“PLC有时需要发送两次触发指令,相机的检测数据才会反馈到PLC,而有时一次就行,比较诡异。”渤海活塞的电气工程师说道,“后来,料道设备厂家就换用施耐德PLC,改成Modbus TCP通讯。至此,就解决了相机与PLC之间的通讯问题。”

这样,渤海活塞的生产主管看到,活塞加工线在应用康耐视In-Sight视觉系统之后,“从视觉引导自动上料,到后面的各个机床加工,通过料道加6轴机器人,提升了产品质量,产能得到快速提升。”他高兴的表示,“实现了相机与PLC的直接通讯,保证了机器人抓取位置真实有效,避免抓取失败。对于我们经常生产的几种型号的活塞,相机事先编辑好程序后,PLC就可以自动控制相机程序的切换。”

结合项目验证和测试时的经验,技术工程师们共同努力优化了视觉引导检测流程和机器人抓取流程,两者流程如下。

视觉引导检测流程:料道光电感应拍照区域无工件时,PLC控制料道向前运动,直至光电感应拍照区域有工件存在时,料道停止运动;PLC提供相机触发信号,相机拍照检测;先使用Find PatMax工具获取“骨节”凹槽特征,计算出活塞的中心坐标,之后以“骨节”为定位,检测两侧的小凸台,判别小凸台在凹槽的左侧还是右侧,继而判别活塞是0°还是180°位置;期间会使用多种图像处理工具及逻辑判别;检测结束后,相机把X、Y、Angle值通过Modbus TCP通讯发送给PLC,继而控制机器人抓取。

机器人抓取流程:PLC接收相机发送的X、Y、Angle值后,控制机器人调整相应姿态,抓取工件;放置工件到料道旁圆环形工装台上;之后机器人调整另一个抓手抓取并放置到运动的机床加工料道上,返回机器人等待位,触发相机拍照;视野内若无工件,料道向前运动一段距离停止,相机再进行拍照,机器人再次抓取,之后周期循环。

现在,自从渤海活塞采用康耐视In-Sight视觉系统后,整条活塞加工线实现了无人化生产,大大提高了生产效率,生产合格率可达99.8%以上。“对于活塞毛坯面差异较大的工件,In-Sight视觉系统也能提示机器人抓取并放置到废料盒中,”渤海活塞的生产主管最后总结说,“对于后面的活塞打码及后续几条自动上下料线,我们也会考虑增加视觉技术来进行检测。”

相机固定安装,满足较大视野,引导机器人抓取得分最高工件,之后再拍照进行抓取。

机器人抓取后放置固定工装台,切换另一个抓手抓取工件倒置工件180°(凹槽朝下)放置机床料道上。

Insight软件程序界面-自定义视图,按客户要求,显示主要检测数据。

(转载)