摘要: 本文介绍ControlLogix控制系统在60T氧气顶吹转炉系统控制中的应用,着重讨论了系统的控制对象,控制任务,硬件组成和程序设计,以及在设计中针对转炉系统的控制难点而采取的相应措施。

一、概述

龙钢集团炼钢厂二号60T氧气顶吹转炉于2008年6月正式投产。该系统中转炉本体和余热锅炉汽化冷却系统的过程控制采用电器控制、仪表控制和计算机自动化控制三部分一体化实现,提高了过程控制的全安系统数和可靠性。其中计算机自动化控制部分由两台服务器、四台操作员站、一台工程师站,一套带冗余的ControILogix控制系统和控制器下的三个子站组成,通过 ControINet现场总线实现数据传递。

二、主要控制对象

整个控制系统由转炉本体和汽化冷却两大部分组成。转炉本体主要包括倾动机构、氧枪升降机构、氧枪横移机构、烟罩升降、称量装置、上料装置、挡火门,其中控制部分包括各拖动机构运动过程的实现,操作地点及操作权限的选择,各设备停车位置的准确定位,设备运行过程中各种联锁关系的实现,生产过程中各过程数据的采集。汽化冷却部分包括汽化冷却烟道、汽包、除氧器及除氧水箱、强制循环泵、锅炉给水泵、蓄热器,其中控制包括各设备操作地点操作权限的选择,两台循环泵和两台给水泵启停方式的自动控制,各仪表数据的采集,各种联锁关系和报警的实现,及各控制阀门的自动调节等。

三、自动化控制系统的构成

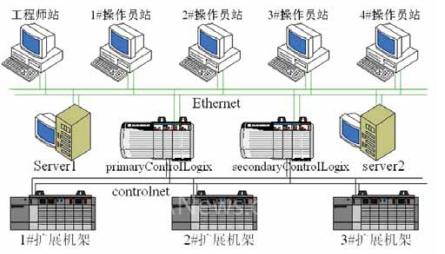

转炉自动化系统采用一套互为冗余的ControILogix控制系统、两台互为冗余的服务器、一台工程站和四台操作员站,通过设备网(DeviceNet/ profibus),控制网(controlnet),厂级管理网(Ethernet/IP)来实现数据交换过程控制。整个系统的自动化控制由 ControILogix控制器,以开放的三层网络总线连接各个部件,构成分布式控制系统,实现顺序控制、逻辑控制、联动联锁控制、以及信号传输、报警和数据采集等,同时设有人工紧急停车处理按钮。整个自动化控制系统构成示意图如下图所示。

四、自动化控制系统控制方式和功能

(1)控制系统

该系统采用的罗克韦尔Logix5562 控制器,采取冗余配置。冗余控制器机架选用7槽1756-A7机架,通讯模块选用1756-ENBT以太网通讯模块和1756- CNBR冗余ControlNet通讯模块,开关量输入输出选用32点1756-IB32、1756- OB32模块,模拟量输入选用16点1756- IF16模块,模拟量输出选用8点1756- OF16模块。根据所需I/O模块数量选配两个13槽1756-A13机架作为扩展I/O机架。

冗余控制器机架通过以太网通讯模块,与计算机监控系统建立连接通讯;冗余控制器机架与扩展I/O机架通过介质冗余的ControlNet网络连接起来,实现对I/O数据的采集和控制。变频器选择冗余的Control Net网络接口,和I/O 机架一起挂接到ControlNet 网络。在一套扩展 I/O 机架上安装 Device Net网络通讯模块,在直接启动的电机的控制回路安装罗克韦尔自动化公司电机保护E3产品,通过DeviceNet 设备网,将数据传入PLC。同时,转炉倾动及氧枪升降变频控制速度回馈检测选用罗克韦尔自动化公司的842D绝对值编码器,通过DeviceNet接口连入设备网,实现对转炉倾动及氧枪升降位置的精确控制。

(2)服务器

该独立系统的服务器采用 DELL高端专用计算机服务器。服务器系统平台为 w i n d o w s 2003 server,服务器上装有 RSVIEW SE上位监控软件,其用于对整个系统的网络管理、用户登陆控制,生产数据的管理、报表的打印,上位管理网的通讯、专业工程师的软件开发及维护使用,在生产过程中服务器也可作为操作员站使用。

(3)工程师站和操作员站

工程师站和操作员站采用的DELL 高端商用计算机,系统平台为windows xp sp2。工程师站安装RSView SE界面开发软件和Logix5562控制器编程软件包,通过工程师站来完成整个控制系统的硬件组态,地址和站点的分配以及用户程序的设计开发调试工作,获取和修改软硬件的参数。操作员站为整个系统的人机界面,配置RSVIEW SE画面的客户端监控软件,通过服务器分配的权限通过以太网实现对现场设备的过程监控,过程动态数据的动态显示、参数设定、操作控制等功能,并具有过程信息归档、报警信息顺序显示、报表打印等功能,具有很强的实时性。

五、抗干扰功能的设计与实现

由于电气设备的存在,尤其是变频器每次启动所产生的高频冲击,大电流运行时所产生的强电磁场,以及电网谐波等诸多干扰因素的存在,严重威胁控制系统的正常运行和通信网络的安全、稳定畅通,为此设计中根据各种干扰源的存在采取了相应的预防措施。

(1)接地

计算机、ControILogix控制器和通信网络采用单独的专用接地处理。

(2)模拟量输入信号滤波

对于电气设备的电压、电流及电机速度给定等重要模拟量输入信号在进控制器模拟量通道之前,先经过信号隔离器消除通道中的串模干扰,在保证有用信号不被衰减的情况下最大限度的衰减干扰,提高通道的信噪比。

(3)模拟量通道屏蔽

模拟量信号的输入导线采用有屏蔽的双绞线电缆,以降低辐射干扰和电磁耦合性干拢。

(4)模拟量通道隔离

模拟量模块采用通道光电隔离模块,降低通道间共模干扰。

(5)数字量通道隔离

数字量模块采用通道光电隔离模块,在信号进出PLC通道之前加设中间继电器对通道进行双重隔离,防止串入强干扰电压烧坏通道。

(6)通讯电缆设置

Ethernet、Control Net和Device Net三层网络采用专用的通讯模块及工业级屏蔽专用网络电缆,电缆走向避免与动力电缆平行,尽可能远离转炉本体和大电流线路。

(7)电源隔离

工作电源通过带屏蔽的隔离变压器给ControILogix控制器及扩展机架供电,使控制器和大功率的电气设备的电位隔离,避免供电线路干扰。

(8)程序设计抗干扰处理

对于模拟量输入信号采用延时滤波技术,消除瞬时干扰。对于数字量输入信号采用锁存和指令对比技术,降低误信号。

六、结束语

系统投运至今运行稳定可靠,抗干扰技术的合理化应用保证了 ControILogix设备和通讯网络在恶劣环境中的安全畅行。Logix 5000程序故障诊断,在线监控和修改技术,方便了程序维护,开放的、标准的三层网络增强了系统的扩展能力。整套系统自动化水平高、操作简洁方便、报警明了清晰、故障率低、维护量小,达到了同类控制系统的先进水平。

(转载)