摘要:本文解析了氧化铝的生产流程过程及对变频器的要求,介绍了基于ControlNet冗余通讯网络的英威腾Goodrive800变频器在氧化铝生产线的系统应用,大大降低了氧化铝企业的生产成本和生产设备的故障率,产生了较大的经济、社会和环境效益。

关键词:Goodrive800 ControlNet 氧化铝 冗余通讯 变频器

1 引言

由于氧化铝生产对变频器提出了很高的要求,设计院在做设计时,都毫无例外地选用ABB、西门子、施耐德、AB等进口变频器。 国内某80万吨氧化铝生产线整线传动首次采用国产英威腾Goodrive800系列变频器, 网络采用ControlNet双网冗余通讯控制方案.现场运行表明Goodrive800变频器运行稳定,成功地替代了进口品牌变频器,而且性价比更高。

2 生产流程及对变频器要求

2.1 氧化铝生产流程

从铝矾土矿石生产出合格的氧化铝需要经过原料、溶出、沉降、分解、焙烧等几个大的生产流程,按工艺流程的次序组织为原料、溶出、沉降、分解、焙烧等几大车间,为充分利用母液,再设置一个蒸发工序车间。原料车间用以制备粒度、成份比例等指标都符合要求的原矿浆;溶出车间通过多级预热套管及压煮器为原矿浆提供高温、高压环境,并保证足够的溶出时间,以使原矿浆中的氧化铝成份溶出至铝酸钠溶液中。沉降车间通过沉降和多次反向洗涤,将料浆中的粗液及附着碱与各种杂质构成的赤泥进行分离,分离出的粗液经叶滤机过滤后制得精液,再送至分解车间与晶种混合,逐级进入各分解槽进行降温、搅拌,以充分析出氢氧化铝,析出的氢氧化铝浆液经分级后细料进种子过滤制备晶种,粗料送焙烧车间经过滤后进行高温焙烧,最终制得成品氧化铝。蒸发车间用于对循环母液进行浓缩处理,以除去在流程中进入母液中的多余水分,达到工艺要求的母液浓度。

2.2 氧化铝生产对变频器的要求

整个氧化铝生产过程对物料的运送由浆泵、进料泵、出料泵、母液泵、碱液泵、循环泵等各种不同功能的泵承担。生产过程中,物料及反应容器的温度、压力、配料流量等指标的控制非常严格;同时为保证分解槽搅拌等要求不间断运转设备的连续运行,以及隔膜泵、压煮器等高温、高压、高碱设备和焙烧系统易燃易爆设备的安全运行,要求对运送物料的各种泵能够在DCS的控制下变速运行。氧化铝生产工序比较复杂,生产环境差,温度高,粉尘多,对变频器的主要要求有:

1) 浆泵、进料泵、出料泵等的工作介质是非常粘稠的矿浆,其负载特性接近恒转矩负载特性。由于某种原因使生产短时停顿,粘稠的矿浆会产生沉降,恢复生产再次起动时,这些泵的起动力矩非常大,因此要求变频器有足够大的起动力矩和较高的过载能力。

2) 氧化铝生产线占地的面积很大,其电气控制设备和变频器均安装在配电房内,大部分的电机与变频器的距离在100-300米,要求变频器的输出接上100-300米电缆能够正常工作。

3) 变频器的输出含有高次谐波,现场使用的变频器的数量多,必须考虑谐波对DCS控制系统和现场控制仪表干扰,要求变频的输出谐波含量较低,低于国家标准GB12668-2.2002、GB12668-3.2003所要求的谐波含量。

4) 氧化铝生产具有连续性,生产过程中因某台设备故障引起全线停产,将带来极大的损失,因此,对变频器的可靠性要求极高。

3 Goodrive800变频器技术特性

1) 标配STO(安全转矩截止)以及SS1(安全停车1)的功能性安全方案符合最新的欧盟机械指令2006/42/EC

2) 支持Profibus-DP/Can/ControlNET/DeviceNet等多种总线

3) 变频器单元模块化设计,功率密度大,成柜尺寸小

4) 变频器单元上进下出进线设计,方便并机组成大系统

5) 变频器单元移动轮滑式结构设计方便系统维护

6) 整流逆变功率单元相互兼容,降低后期维护成本

7) 变频器单元通过光纤通讯由控制单元控制,控制单元独立模块化设计,方便系统成柜,可分布式安装,强弱电隔离,抗干扰能力强

8) 四象限整流能量回馈时网侧谐波≤5%,对电网干扰小

9) 母线电压可调,在电网电压波动较大时,能保证输出电压稳定

10) 优越的矢量控制性能,启动转矩大,闭环矢量启动转矩可达200%额定转矩

4 ControlNet冗余网络介绍

ControlNet是近年来推出的面向控制层的实时性现场总线网络,在同一物理层介质链路上提供时间关键性I/O数据和报文数据,包括程序的上传/下载,组态数据和端到端的报文传递等通讯支持,是具有高度确定性、可重复的高速控制和数据采集网络,I/O性能和端到端通讯性能都较传统网络有较大的提高。

ControlNet允许在同一链路上有多个控制器共存,支持输入数据或端到端的多路发送,这就大大的减少了网络上的交通量,提高了网络效率和网络性能。ControlNet能预见数据何时能够可靠传输到目标的能力,同时数据的传输时间不受网络节点添加/删除情况或网络繁忙状况而保持恒定的能力。在实际应用中,通过网络组态时选择性设定有计划I/O分组或互锁时间,这些要求能得到更进一步的保证。

ControlNet具有可选的介质冗余和本征安全优点,安装和维护简单,网络上节点居于对等地位,可以从任意节点实现网络存取;拓扑结构(总线型、树型、星型等)和介质选择(同轴电缆、光纤和其它)可以灵活选择。

5 Goodrive800变频器现场应用情况

5.1 变频器选用情况

国内某生产企业新上年产80万吨氧化铝冶炼项目,经过甄选最终选用深圳市英威腾电气股份有限公司自主开发的新一代高性能、采用转子磁场定向的Goodrive800工程型矢量控制变频器,对其生产过程的每一道工序提供变频调速(功率从15kW到800kW),共安装使用144台.

5.2 控制层及设备层网络拓扑

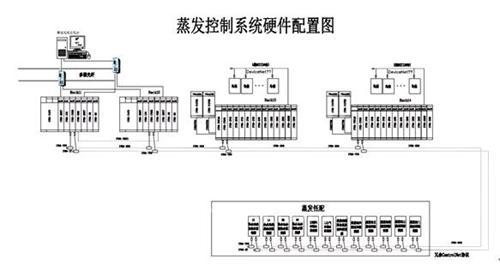

整条生产线电气部分控制层采用AB公司DCS系统,配置ControlNet双网冗余通讯网络,对Goodrive800变频器为主的设备层节点进行控制,系统拓扑图(局部)如下:

5.3 变频器选型配置

1) 针对氧化铝生产对变频器的要求,选用的Goodrive800变频器1Hz时的转矩可达200%,无需闭环运行。

2) 考虑到过载因素,在实际应用时电动机的容量会加大一档,变频器的容量也适当增大。

3) 考虑到整个生产线使用变频器较多,在变频器的输入侧加装输入电抗器和输入滤波器,保证在任何情况下都不会对计算控制系统和数字仪表造成干扰。

4) 考虑输出电缆的长度增加,分布电容和分布电感也相应增加,对某次谐波可能会引起震荡或形成驻波,这将严重影响电动机的运行。在变频器的输出侧加装输出电抗器或再加输出滤波器,平抑变频器输出的dU/dt尖脉冲。

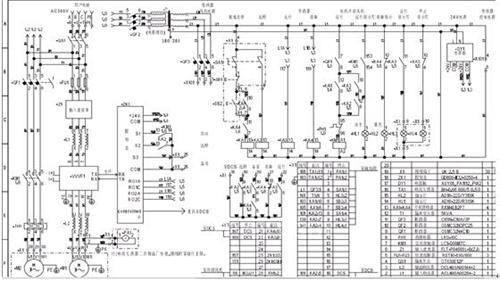

5.4 变频器电气原理图及功能设置

5.4.1 气原理图

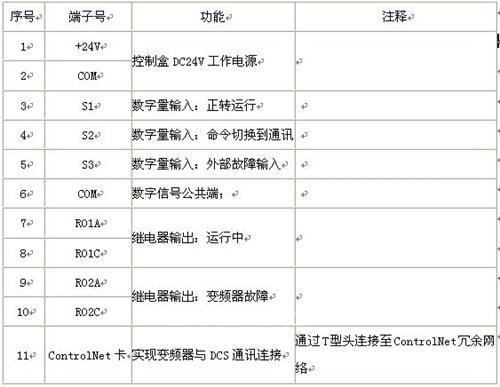

5.4.2 变频器控制盒端子功能

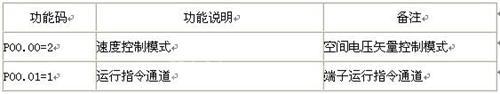

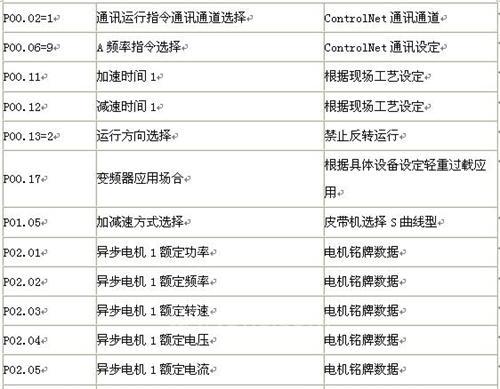

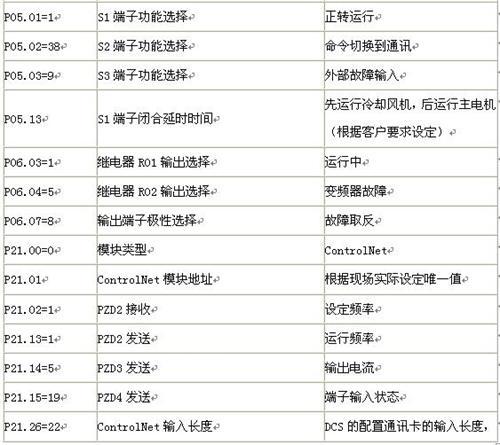

5.4.3 变频器功能码设置表

每个工序的变频器控制原理基本相同,工段和工序不同,功能设置也有一些差别,表中仅列出溶出稀释后泵Goodrive800 250kW变频器功能设置参数,仅供参考。

6 结论

目前Goodrive800变频器在氧化铝生产线已经成功投运超过一年,英威腾变频器的高可靠性得到了充分的验证,与进口变频器相比毫不逊色。英威腾Goodrive800变频器在氧化铝行业成功地替代了进口品牌变频器,而且性价比更高,深得用户的满意。

参考文献

[1] Goodrive800系列产品变频器软件手册.深圳市英威腾电气股份有限公司

[2] Goodrive800系列工程传动变频器产品手册.深圳市英威腾电气股份有限公司

(转载)