摘 要:采用永磁同步电机直接驱动的抽油机为抽油机发展的一个方向。 Goodrive35塔式机专用变频器的成功应用,体现出其优异的驱动能力及矢量控制特性,大大提升了抽油机的效率。

关键词:Goodrive35 塔式机专用变频 永磁同步电机 矢量控制

一、引言

作为近几年来迅速发展的一种节能、高效的新型机械采油设备,塔式机比游梁式抽油机节电综合率高30%。但目前油井上普遍使用的异步电机驱动的游梁式抽油机,仍存在系统冗余、电机效率不高、功率因数低等缺陷。因此,在节能减排要求越来越高的性况下,寻找更环保、更节能的驱动装置成为了重中之重,而Goodrive35变频器与永磁同步电机一起构成的直驱式抽油机驱动系统便是其不错的选择。该系统相对于使用交流异步电机作为驱动装置,降低了抽油机系统的工作损耗,提升了抽油的工作效率。

二、应用环境分析

2.1 塔式抽油机系统组成

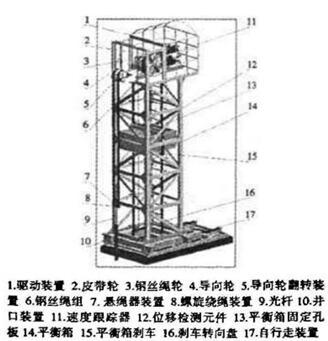

塔式抽油机由动力传动系统、控制系统、机架及移动装置、平衡箱,平衡箱安全刹车系统,适用于普通油井的采油作业,尤其适用于长冲程、低冲次的采油工况使用。塔式抽油机结构如图1。

图1 塔式抽油机模型

该系统核心在于永磁同步电动机。永磁同步电机具有低速启动力矩大、宽调速、高效率和稳态转速误差小等特点。可以通过匹配Goodrive35系列变频器实现平滑调速,在额定电压下,转速在0-250r/min之间可调。电况动机的励磁来源于永磁体,使功率因素达0.98以上。

2.2 塔式抽油机负载特性

塔式抽油机所带为恒转矩性质负载,启动时需要超过额定转矩值的转矩。工作状态与电梯工作比较接近,分上升和下降两个过程,支持悬停,对变频器转矩控制特性要求较高,由于永磁同步电机特性决定,在塔式抽油机配重不平衡时会出现能量回馈,因此需要通过反馈装置反送给电网或者消耗在制动电阻上,以防止母线电压过冲。

本文仅以某油田一个14kW电机使用现场的要求为例进行说明,具体要求有如下:

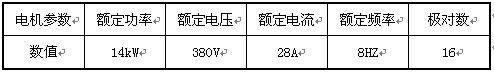

Ø 客户提供的电机参数见表1。变频器需完成快速启停控制,一路4-20mA模拟量输出;

表1: 15kW永磁同步电机参数

Ø 电机满载情况下最高输出转速达187转/分;

Ø 输出电压稳定,输出电流波形为正弦波。

三、系统方案

3.1 英威腾Goodrive35系列变频器性能介绍

Ø 高级矢量控制模式,Goodrive35变频器支持两种矢量控制模式,其中矢量控制模式0基于高性能32位DSP硬件平台,新型全程三相调制控制技术及精准参数静态自学习能力,可以实现优异控制效果,无论在加减速时间、力矩、转矩动态响应速度、运行电流、电机噪声、稳速精度等方面均有出色表现,对变频电机拥有优异的控制性能。

Ø 标配内置C3滤波器,有效滤除电源输入侧高次谐波,有效防止变频器整流过程中产生谐波干扰控制部分及弱电信号,保证系统工作稳定可靠。

Ø 环境适应能力强,完全独立风道设计加法兰安装模式可大幅提高抗击油污、粉尘及湿热等恶劣环境,有效降低变频故障率,延长使用寿命。Goodrive35变频器钣金件选用热浸镀锌板结合拉铆式固定方案,大大提高其EMC性能及抗腐蚀能力。

Ø 过载能力强,优异电流限幅特性,可有效降低变频过载、过流保护,最大限度保障生产连续性。

Ø 优越的AVR功能,超强电网适应性,可用于电网长期偏低或电网波动等电源恶劣场合,保障输出电压、电流、速度稳定性。

Ø 针对Goodrive35变频器,深圳市英威腾电气股份有限公司特提供24个月免费保修服务,全球服务网络覆盖,可有效解决客户后顾之忧。

Ø 变频器内部集成塔式抽油机专用工艺控制逻辑,结合人机界面,转换成抽油机操控语言;

Ø 支持自动往复运动及间抽功能;

Ø 自动检测皮带打滑并修正累积偏差;

Ø 冲程及冲次灵活可调;

Ø 灵活手动修井操控模式。

3.2 变频器选择

采用永磁同步电机带动的螺杆式抽油机需要超过额定转矩的启动转矩,要实现迅速的启停控制,对控制精度的要求也较高,必须选用矢量控制型变频器。Goodrive35系列变频器是一款用来控制异步交流感应电机和永磁同步电机的变频器,能很好满足其性能要求。该变频器在同步电机控制下具有以下技术特点:

Ø 起动转矩:无PG矢量控制2.5Hz/150%(SVC)

Ø 过载能力:150%额定电流60s,180%额定电流10s,200%额定电流1s

Ø 调速比:无PG矢量控制 1:20

Ø 速度控制精度:无PG矢量控制:±0.2%最高速度 。

3.2 控制实现

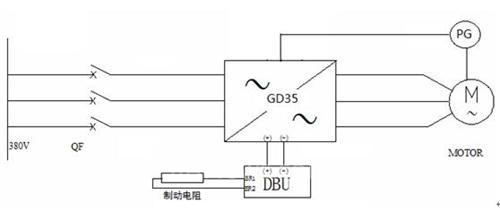

对于15kW的多级永磁同步电机,充分考虑其启动及运行时的转矩要求,可以为其放大两档选配变频器,选配的型号为GD35-022-4。螺杆式抽油机需满足快速启停,有效制动,这样变频器的制动单元应有较大的制动电流,缩短制动过程。客户可选用DBU-055-4的制动单元,制动电阻大小为13.6Ω/9600W。整个变频驱动系统的电气接线如图2所示。

图2 系统电气接线图

四、具体使用效果

整个系统对信号的采集方面比较简洁,因此接线十分方便。Goodrive35系列变频器在矢量控制上性能优异,只需简单的自学习就能达到对永磁同步电机的精确控制,这样整个调试过程也变得比较轻松。

4.1 系统接线如图3所示

变频器从S1接受启动信号、S2接收停机信号、AO2输出4-20MA的模拟量信号,从而在频率表上显示运行频率。

4.2 系统调试

1) 首先,上电前检查接线,确认无误后上电;

2) 第一步 P0.18为1,参数复位。

3) 第二步设置变频参数P0.0为0,P2.00为1同步机模式,设置电机参数。

4) 第三步:变频器开环低速、高速运行,查看电机转速及电流是否平稳,电机运行是否正常,如不正常可适当调速P3组参数:

5) 第四步:设置P0.00为3(闭环矢量模式),设置编码器参数。

6) 第五步:验证编码器安装及设置是否正确。

7) 电机停止时,观查P18.21(旋变角度)值应该不波动或波动非常小,如果波动很大请检查接线及接地,确认是否是编码器受干扰。缓慢旋转电机,P18.21应该缓慢变化,表蝗编码器接线正确;旋转多圈后P18.02值应该一直不变,且不为0,这表明编码器Z信号正确。

8) 第六步磁极初始位置学习。

9) 建议选择P20.11选择为1旋转学习。运行过程中如果出现ENC10,ENC1D故障,可能是编码器方向与电机方向不一致,设置P20,02为1,编码器反向。再进行自学习。

10) 第七步:高低速运行,测试变频器性能。

11) 变频器在运行中电流应该比开环是小,且应该比较稳定,如果波动较大,在变频器运行中查看P18.21,看旋变角度是否变化连续,如果有较大的跳动,可能是编码器受干扰,检查编码器走线及接地。如果变化平稳,可调速P3组参数。

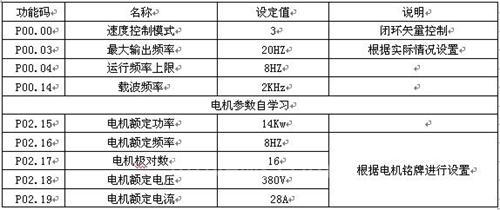

4.3 变频器参数设置

变频器部分关键参数见表2。

表2: 部分参数设置情况表

本系统变频器具有短路、过载、过压、缺相、失速等多种保护和故障输出功能,能有效保证系统安全高效的运行。

五、客户评价

通过在长时间的运行观察和一线员工的反馈,由Goodrive35塔式机变用频器驱动性能良好,可很好的替代国外同类产品。

六、结束语

随着控制技术的发展,电机的制造向着专业化、自动化方向发展。变频器作为塔式抽油机的动力驱动设备,以其高效、低噪声、大启动转矩、高可靠性、良好的调速性能、免维护等优越性在油气生产中有着良好的应用前景。

(转载)