1.引言

多晶硅,是单质硅的一种形态。熔融的单质硅在过冷的条件下凝固时,硅原子以金刚石晶格形态排列成许多晶核,如这些晶核长成晶面取向不同的晶粒,则这些晶粒结合起来,就结晶成多晶硅。

多晶硅主要有以下性质:1)半导体性质;2)常温下不活泼,高温熔融状态下具有较大的化学活泼性;3)常温下质脆,切割时易碎裂。其用途主要有:

● 多晶硅具有半导体性质,是极为优良的半导体材料;

● 电子工业中用于制造半导体收音机、电冰箱、彩电、电子计算机等基础材料;

● 多晶硅的最终用途主要是生产集成电路、分立器件和太阳能光伏电池板。

该公司具有特殊硅铁的成熟生产经验和技术,采用投资低、流程短,成本低的冶金法生产工艺。其技术及产品特点是:专供宝钢、武钢、太钢、韩国浦项和日本新日铁及国内众多生产光伏电池板企业的高纯硅铁。

2.现场工艺介绍

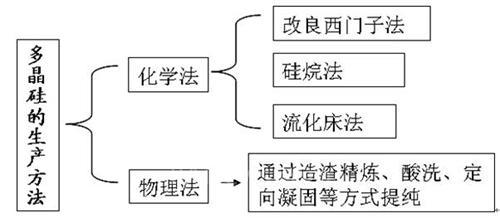

多晶硅生产主要有化学法与物理法,见下图:

冶金法又称物理法,通过对冶金硅原料进行造渣、精炼、酸洗(湿法冶金)、定向凝固等方式,将杂质去除,生产出太阳能级的多晶硅的方法。由于硅不参加化学反应,所以俗称物理法。其实整个生产过程中,无论是造渣、精炼还是酸洗,都不可避免地涉及到化学反应。

冶金法提纯多晶硅路线类似于冶金工业中金属提纯工艺,尽可能的采用物理方法去除杂质。由于没有行业内通用的成熟技术可以借鉴,各公司均自主研发工艺路线,具体的工艺方法各有不同。

冶金法提纯多晶硅包括吹气精炼、溶剂精炼、定向凝固、真空精炼、熔盐电解等多种方法。

在提纯的过程中主要利用不同元素的物理性质差异来使之分离,其中包括湿法冶金、吹气、造渣、定向凝固、真空条件下的电子束、等离子体、太阳聚光及感应熔炼等。

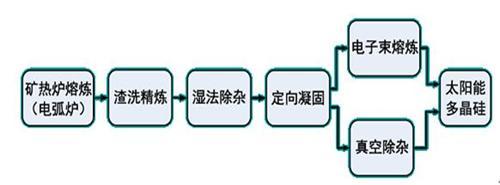

上述方法中单一的一种方法只能有效去除某一些杂质而不能去除所有杂质,所以冶金法工艺是一种综合多种方法的复合提纯工艺。其主要技术路线如下图所示:

3.关键设备介绍

矿热炉是冶金法(物理法)生产工艺中的关键和主要设备。主要由炉壳,炉盖、炉衬、短网,水冷系统,排烟系统,除尘系统,电极壳,电极压放及升降系统,上下料系统,把持器,烧穿器,液压系统,矿热炉变压器及各种电器设备等组成。其精炼的效果直接影响最终的产品纯度。

4. 除尘系统引风机的变频调速

矿热炉在生产运行中会产生大量的有毒危害气体和烟雾、粉尘。必须通过引风机将其排入专用的除尘系统进行多次处理才能排入大气。另一方面,引风机的作用还在于维持炉膛负压在一定范围,以保证其熔炼温度和燃烧情况满足工艺的需求。

现场电机负载及配套的高压变频器参数如下表:

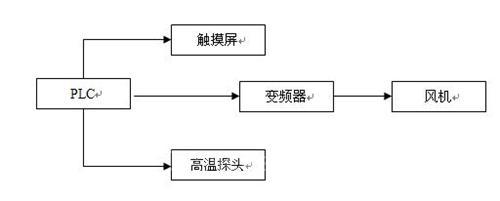

系统中的除尘引风机使用我司PLC+触摸屏组态,根据烟道管道内的高温探头检测温度控制变频器做多段速运行,不同温度代表烟尘量大小,从而自动相应调节风机风量作相应变化。系统原理图如下所示:

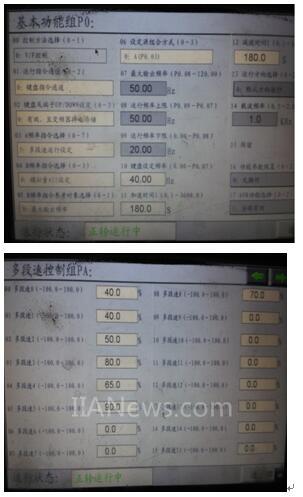

现场照片:

英威腾GD5000系列矢量型高性能变频器采用电压源型单元串联多电平高-高解决方案,直接10kV输入、10kV输出,接线简单、控制灵活。控制系统采用DSP+FPGA+ARM三核技术,内部自带单元旁路功能,单元故障时可选择自动/手动同级旁路,同时支持中性点漂移技术。利用PLC强大的逻辑编程和扩展功能,可将矿热炉所有配套系统的I/0信号接入,从而保证系统的灵活、可靠和稳定运行。利用高压变频器与PLC的自动协调控制除尘系统具有以下优势:

● 利用感温探头的温度检测及4~20mA模拟量输出功能,PLC自动判断其炉子内高效燃烧时所需的负压,温度过高时,自动降低变频器输出频率,使风机在较低转速档位运行;温度较低时,通过开关量信号自动控制调节变频器在较高转速档运行;

● GD5000系列变频器具有多达15个高低转速档位,可根据工艺需求任意灵活调整设置,同时还可通过PLC输出0~10V或4~20mA信号通过变频器频率给定对风机转速进行无级调速;

● 风机为平方转矩负载,根据生产负荷变化情况,低转速档位运行时间越长,其耗电越低,从而在满足生产工艺的条件下实现节能降耗;

● GD5000系列变频器具有优良的抗电网电压波动性能。网侧电压在+10%~-15%之间波动时可做到满载输出。同时具有AVR功能,能够根据母线电压的波动自动调整输出电压。网侧电压在短时间小于85%~65%额定值或大于110%~120%额定值时,高压变频器降额运行不停机,可保证除尘风机稳定运行,不至于影响生产和对环境造成污染;

● 作为工艺循环中的关键负载,GD5000系列变频器具有功率单元工作情况(温度、直流母线电压、电流等)的实时监控功能,及时提供故障预判,保证设备可靠运行;

● 高压变频器在20%负载以上效率高达96%,系统自身不会增加多余损耗。

5.结束语

随着光伏产业的发展,多晶硅产量由供不应求,到产能严重过剩,目前国内多晶硅成交价低于许多生产厂家的生产成本。另一方面多晶硅的生产会造成严重的大气和环境污染,如果排放不达标环境保护部门和政府会对企业进行罚款,甚至停业整顿,这也给生产企业造成了巨大的压力。

在企业求生存,谋发展的大环境下,必须通过进一步降低生产运营成本和提高废气排放物净化能力才能提高产品的竞争力和降低运营风险。

(转载)