对于自动化设备制造商迅得科技而言,先将非自动化的设备升级为自动化设备,并且改变工厂原有机器设备间各自为阵的局面,让原有的“哑巴”设备能“开口”,让机器与机器之间实现互通,是实现智慧工厂的第一步,却已经是不小的挑战。

在2015年10 月的TPCA 展会上,迅得展出了面积 81 平方米的动态无人智能工厂,描绘其对未来智慧工厂蓝图的愿景——自动仓储管理系统,站与站之间实现自动传递,工厂资讯流实现整合,更具灵活与弹性的上下料,以及智慧制造单元的导入,工厂的生产真正实现智能制造,无需过多的人力介入。

成立于1988 年的迅得机械,以经营PCB(印刷电路板)产业自动化设备起家。在过去的近30 年时间里,深耕自动化设备制造,开拓多个产业的自动化市场,然而,前几年迅得就敏锐地嗅到市场环境和需求正在悄然改变。少量多样客制化订单日益成为客户的主流需求。升级各个环节的智能化水平,提高生产效率,势在必行。迅得由此开启了其“未来工厂”的计划,走向智慧制造的升级转型之路。

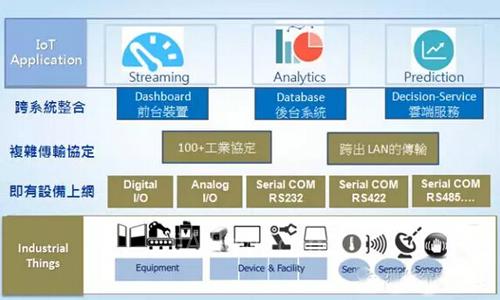

(图注:工业4.0在工厂落地的挑战。)

让“哑巴”机器“开口”

让原有的“哑巴”设备能“开口”,让机器与机器之间实现互通,是实现智慧工厂的第一步,却已经是不小的挑战。

首先,不同机台感测接口的多样化,所读取的数据难以统一,这就对资料的收集造成障碍。让一个不开口的“哑巴”设备,能够实时报告它的运行生产状况;让一个没有“睁开眼睛,盲做瞎做”的设备,可以看到它自己所在做的事情;把一个不会判断的机器,变成有“思维”的智慧的机器。

”这是一个颇具挑战性的工作。必须要有一个好的平台、好的工具,才能够事半功倍。研华产业应用云服务软件平台WISE-PaaS 提供了包括RMM(RemoteMonitoring and Management)、Data FlowManagement 等开发工具,让生产现场不同数据的管理变得简单,帮助我们节约了三分之二的开发时间。当然,一贯被市场认可的硬件系统的稳定性也是评估的重要因素。”迅得说。

在生产与维运现场,透过WISE-PaaS建立开放与标准的信息化架构,让原本各自独立运作的设备,在自动化整合之后,可以实现跨设备数据采集和设备联动。这样一来,传统人力与纸张处理的作业流程管理升级为数字化与信息化降低成本,大大提升效率。

走向智慧生产

“真正的自动化和智慧工厂,不是一味地追求全新的设备。一个智慧化的生产背后一定有一个智慧化的企业。”迅得强调。

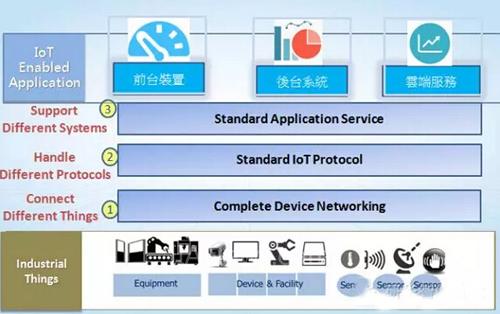

(图注:实现工业4.0的三个关键策略。)

据迅得介绍,他们的智慧工厂战略将分步进行。目前所做的是第一阶段,在工厂的应用场景中,把一些非自动化的设备升级为自动化;第二阶段,则要针对已有自动化设备做一个通讯,即让设备间实现串接互联;第三阶段,则是资料的收集,采集截取所有实现串联的自动化设备的数据资料,并对这些数据资料进行转换整合;第四步就是要建立起数据库,形成制程大数据的算法,对数据资料进行分析,从而可以进行一定的预测和监控。

迅得的智慧转型正在逐步推进。近两年,首先致力投入开发智能自动化设备,也整合智能化仓储系统、智能自走车 (AGV)、RGV 智能轨道车(RGV)系统与机器人及信息流搜集整合的产品服务,随后提出的生产力4.0 方案,开始积极布局PCB 4.0 智能化系统整合应用。

以“智能化”、“网络化”为核心概念的工业4.0,是全球制造业面对物联网时代来临,前赴后继投入的新典范。但工业4.0 并不是简单地以机器人取代人力,而是运用人机协同走向智慧生产。在未来的智能工厂中,制造端上的每个机器都能够通过物联网相互对话,甚至能和上游的供应原料单位数据互联,让企业团队成员能够轻松了解原物料供应状况并实时调整,这是智慧工厂的精髓。

(转载)