5.3炼油与石化行业

为了更经济地管理和控制生产工厂,全面和自含式软件系统在调节过程和制造行业广泛使用,但没有在炼油厂和石化工业广泛使用。不过,像生产规划与调度、资源优化利用等功能已成为过程管理、确保设备可用性和质量控制的一部分,是极其重要的。因此,虽然不在单一的软件环境,这些行业也用MES的功能。

有一种特殊裁剪应用的选择可用于处理特定的任务,其中一些任务可以集成,并与集中管理的、开放的数据库通信。

这些应用程序的目的是提高运营绩效,增加运行规程的透明度,生产选择的识别。普遍接受的、基于国际准则的运营过程标准,在这个行业使用的越来越多。然而,现在还没有完全标准化的软件解决方案和一致有效的规程。

生产链接企业管理的需求正变得日益迫切,特别是在全球需求变化和经济条件不稳定的情况下。因此,这种链接的实施在日益增长。

5.3.1典型运行的一般说明

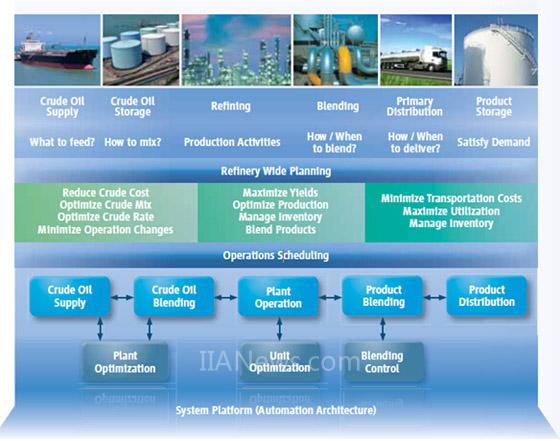

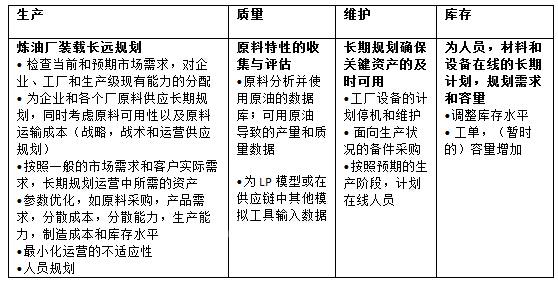

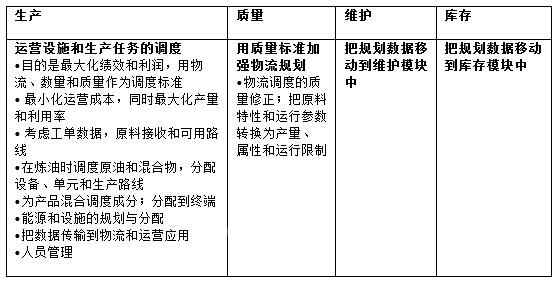

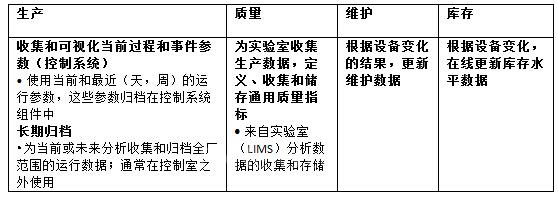

运行过程包括时间周期为几个月或几年(一般基于线性规划LP模型)的长期规划、短期生产计划和调度、生产管理、过程控制与监视、材料和能源管理以及采购和质量保证。图10给出了整个价值链的概览。

图 10: 炼油厂价值链

长期线性规划(LP)模型的时间周期从一个月至五年(取决于什么任务,范围可以从生产调度到投资规划),使用ERP生成需求预测,附加从原油数据库获得的原料数据。LP模型优化目标值-- 通常盈利-- 这取决于原油数据、市场驱动的经济要求和现在运营的约束。此外,使用非线性仿真模型和所谓的流表单模拟器进行进一步计算。这些工具可以对不同生产区域进行互联模拟。考虑了要求的产品结构、原料和能量要求以及二氧化碳的排放,该结果为特定炼油厂优化选择了合适的原油等级。交付的原料是通过(LIMS)验证的,并纳入库存管理。基于这些数据,可以计划原油部署、过程单元分配,以及随后的产品混合。该调度数据然后传送给过程控制工具和系统,它们使用该数据优化运行策略,例如先进过程控制(APC)。

除了购买和储存原料,采购还要负责保持备件可供运行使用。同时,质量控制需要检查和记录原材料以及中间品和制成品。为了出具发票,还要使用附加工具来计划、监视和记录产品的储存和装运。

一个炼油厂的所有区域,关于供应原料、过程和事件等生产过程的数据,通常存储在中央数据库中。中央数据库不仅能够提供全面的文档,还能为进一步优化运行及时进行分析和推论。

生产调度要求:

a)对时间周期在1至3个月的需求,使用LP模型进行规范和分析。ERP提供LP模型以及其它数据。

b)在原油数据库,提供有关原料的信息。

c)为几个炼油厂和石化厂(供应链管理)创建和优化供应与生产计划。

这个规划为一个或多个炼油厂选择原油。

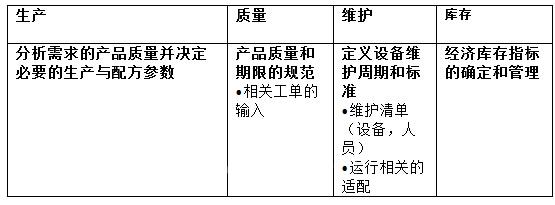

生产准备要求:

a)中期规划(1〜15天),为炼油厂调度原油分配和特定单元的具体位置。基于LP模型的结果为成分混合(多周期,多产品)提出要求。目标是优化设备和能力的利用。

b)从ERP系统传递数据。

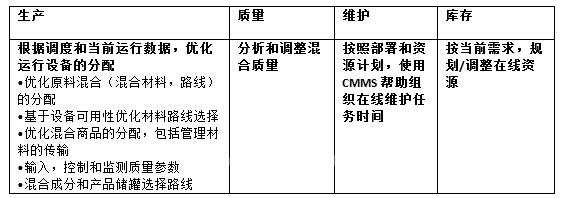

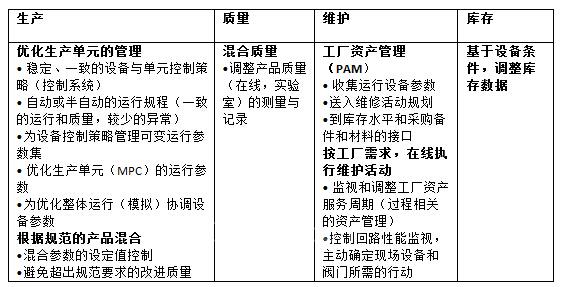

生产执行要求:

a)把调度要求转换成过程控制的设定值(APC软件或过程控制系统)。

b)为成分混合的过程单元和软件模块执行计划指令。

c)过程控制包括资源优化(设备,能源,原料)。

d)混合管理软件,过程控制系统和APC的软件。

e)在LP模型中原料利用的规划,要根据更新的运行数据进行实时修正。

f)获取、计算和显示能源消耗(KPI)。APC可使用目标函数实现优化。

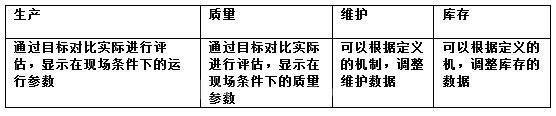

生产评估要求:

a)收集和归档全厂范围的生产数据,包括长期数据库中的实验室数据。

b)分析生产和实验室数据,写报告,并把数据反馈到规划模型。

c)月计划或重算计划(回测计划)应与实际生产的结果进行比较。

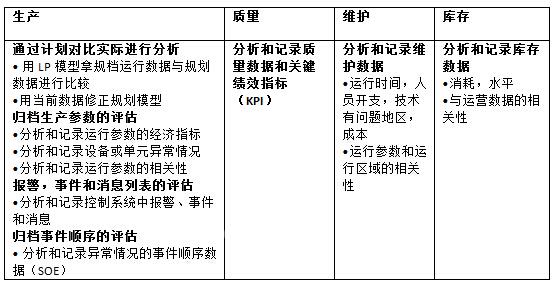

5.3.2由MES功能支持的操作

资源管理

定义管理

详细调度

分派

执行管理

数据收集

跟踪

分析