公然挥霍式的资本性支出已经成为过去时了。 电力公司依靠维护管理人员来确保涡轮机和压缩机等重要资产以及泵、电机等辅助型设备更高效地、更持久地运行。 然而,这些挑战仅仅是问题的开始。 维护管理人员每天都要面对许多运营挑战,比如机器维修费用、机器重置成本、工人安全隐患以及设备老化等。 虽然维护管理人员采用了各种维护技术---称为维护组合,但是由于前期成本高昂,通常较为先进的维护技术都被保留,仅用于最关键资产的维护。

在最常见的情况下,维护管理人员依赖于对设备资产进行定期(预防性)维护。 这也是我们在日常生活中比较认可的一种做法,正如我们每天刷牙、每三个月给我们的汽车换一次油一样。 我们都习惯于采用定期维护的方式来保证事情按照原先的秩序运行。 因此,在设备的维护中这种定期维护的方式是一种默认的惯例,这一点并不足为奇。 这种定期维护计划是维修管理人员延长设备正常运行时间及节省高额设备维修费用的一种简单方法。

事实上,定期或预防性维护策略是维持设备正常运行的方案中最糟糕的一种。

预防性维护方法会导致维护人员将他们的大部分时间花在解决一个又一个的危机上,以尽可能减少设备故障产生的影响。 而随着公司对效率和预算的审核要求越来越严格,这些管理人员通常觉得没有资源也没有时间去研究更好、更主动的维护方法。 现在是时候深吸一口气往后退一步了。 是时候开始评估一种整体性的维护策略了, 也是时候调整我们的维护组合了。

事实上,定期或预防性维护策略是维持关键和辅助型设备正常运行的维护组合方案中最糟糕的一种方案。 这类维修计划的成本实际上比机器运行到出现故障的成本要高。 因为很多时间、精力以及金钱都浪费在维护完全正常运转的设备上。 反过来也是一样;在小问题升级到大问题之前必须对其进行修复。 如果及早检测到,那么一个轴承的小小缺陷可以快速而容易地解决,但是如果没有进行检查,那么该问题可能会逐渐变严重并带来更大的问题。 好在有一种更好的方法可以在小问题演变成为成本高昂的难题之前加以检测并解决,而且这种方法不需要对机器进行没有必要的或者过度的维护。

1. 问题比你想象中的严重

这个问题可能比你想象中的要严重。 这种情况不仅发生在发电应用中,而是几乎存在于所有使用关键设备的应用中。 美国电力研究院(EPRI)以美元对不同维护技术每年每马力(HP)的维护成本进行了对比。 研究人员发现定期维修的成本最高,每马力要花费24美元。 突发性(运行至故障)维护策略的成本其次,每马力17.00美元,但可能存在安全隐患导致的额外成本。 根据EPRI的调查,对于发电应用中使用的泵和电机等设备,定期维护一个1,000马力的泵每年大约需要花费2.4万美元,而突发性维护策略每年的成本是1.7万美元。 这看起来并不是很多,但是如果乘以整个公司的设备数量(1,500台),那么这两个数字就分别飞涨到3,600万美元和2,500万美元。 随着这些数字不断增加,我们很容易理解为什么设备维护是一个如此重要的话题。 事实上,正如福布斯杂志上所说的:花在预防性(定期)维护的费用中,每3美元有1美元是浪费的。 一个工厂巨额的资产维护成本可以帮助我们大致了解设备维护所需的成本,但是这里我们仅仅只是想说明设备管理不善的代价。

美国超过50%的发电设备已经使用了超过30年

为了确定设备管理不善导致的真正成本,我们更进一步来看一下这个问题。 维护一个泵会产生许多相关成本,比如每年大约2.4万美元的定期维护成本,而涡轮机的维护成本就更高了,达1千万美元。 而且还需要算上计划之外的隐性采购成本及其相关的运营成本。 例如,根据美国Corporate Executive Board公司进行的一项调查表明,如果考虑运营和物流成本,计划外采购的一个17美元风扇可能会最终产生117美元的费用。 但是这些费用与发电设备故障导致的损失相比根本是小巫见大巫,发电设备故障不仅会停电、导致巨大的经济损失,而且还会带来负面的公众影响。 因此,避免设备故障而导致停机对于电力公司的运营至关重要。 Electric Power Monthly的一份报告指出,美国能源信息署发现美国超过50%的发电设备已经使用了超过30年。 这大大增加了设备故障的可能性,根据不同类型设备,很可能会导致电力供应中断或不稳定。 在西欧,这一情况更加糟糕,75%的发电设备已经进入使用寿命的后半段。 我们需要更好的方法来确保设备的可靠性,以提高正常运行时间,避免损失。

2. 更好的方法?

在上文提到的美国电力研究协会的研究中,研究人员找到了一种更为可靠的维护策略。 他们发现预测性维护策略是最具成本效益的一种策略,每马力仅需花费9美元,而且避免了灾难性故障导致的连带损坏风险。 通过采用预测性维护方案,运营和维护管理人员能够了解机器何时将会发生故障,而且能够事先获得足够的信息来进行必要的准备和解决问题,以尽可能减少停机时间。 从表面上看,这似乎是一种没有缺点的最优化方案。 公司不仅可以节省维护成本,还可以确保更长的正常运行时间。

预测性维护策略是最具成本效益的一种策略,每马力仅需花费9美元,而且避免了灾难性故障导致的连带损坏风险。

但是,诸多因素导致公司不能采用这种预测性维护策略或享受这种策略带来的好处。 这些因素主要与实现这一战略的传统方法有关,而不是预测性维护策略本身的问题。 这两种传统方法分别是: (1)完全的端对端自动化解决方案,这种方案覆盖了从现场勘测、安装到远程监控的全部过程。 (2)手动解决方案,技术人员以及专家们定期地检查每台设备并采集测量数据,然后回去进行分析。

3. 传统方法

为了理解围绕这两种方法的问题,我们可以将机器的健康想成我们自己的身体健康。 每年进行一次健康检查是一种常见的方法来评估我们的整体健康状况并预测可能出现的健康问题。 设想您去找家庭医生时,在候诊室坐了一个小时,最后您终于见到了医生,医生给您量了体温,但仅仅只是测量体温。 为了检查得更全面,她测量了您身体不同部位的体温,然后给您开具了一份健康状况良好的诊断报告。 整个过程没有其他交流,然后她送您离开,当然,是在您付完钱之后。 对于这样一个场景,从医疗保健的角度上看好像每件事情都是不可理解的。 但是,这正是很多公司对机器进行维护的方法。 他们仅仅在机器上安装加速度计,然后仅仅通过振动来监测机器的健康状况,这就好比医生仅仅将体温作为病人整体健康状况的指标一样。 虽然振动可以很好地反映健康状况,但是这并不是唯一的指标。 在传统的方法中,数量有限的诊断工具就是一大问题—不管是在手动检查还是自动检查中都是如此。 这两种方法都有各自的缺点,手动解决方案中技术人员缺少测量和分析其它传感器的专业知识,而自动化方案中,测量平台缺乏灵活性,无法集成或支持新的或者自定义的传感器。

记住这次行程的终极目标是 全面了解您的整体健康状况

现在我们回到找医生体检的比喻。 您决定进行详细的检查,确保自己的健康状况良好。为此,您需要去找另一名医生来帮您测量血压和胆固醇指标。 同样地,您需要付费给这位医生,然而最后得到的却是一份仅仅基于血压和胆固醇的评估报告。 这听起来很傻,但是它却是传统机器健康评估方案的真实反映。 维护管理人员试图为他们的设备进行更加全面的诊断,但结果还是非常片面的评估。 这是他们将多种不同的监测系统拼凑起来进行测量导致的。 最后,就如同去找不同的医生做检查一样,如果将这种监测方案应用于所有设备,不仅成本高昂,而且困难重重,这是因为初始系统的前期成本、后续增加系统的成本,以及将所有系统想集成的成本都非常高。

另一方面,公司可以使用手动进行测量,这种方案从理论上看相对便宜,但是在实际中,这种方法不能应用于监测大量设备。 测量和分析所需要的技术知识以及劳动力老龄化的现状使得公司无法随意地增加测量人员。 即使真实情况并非如此,使用这种方法我们也无法实现规模经济。需要监测的设备数量增加五倍,那么成本也会增加五倍,而且需要更多人员。比如,设备是2000台时,每个月需要30个人进行6万次测量,而当设备增加到1万台时,每个月就需要有150人执行30万次测量。 为什么? 因为人无法分身。 增加不同的传感器会导致需要更多的人员,因为不同的测量需要不同的专业知识。 正是测量的这种本质使得这种方法非常的低效。 专业人员花在手动采集数据的时间高达80%,而只有20%的时间用来主动分析这些数据以及发现根本原因,以避免未来代价高昂的维修。 另外,由于数据是由不同人员手动采集的,因此数据之间可能没有关联性,甚至毫无用处。

我们需要一种更好的方案进行状态监测。

我们总结一下上述比喻,记住这次行程的终极目标是全面了解您的整体健康状况。在拜访了多个医生并得到不同诊断结果后,您肯定决定很郁闷。 每个医生使用独立的工具来评估您的健康状况,但是却没有能力整合您的所有健康数据。 因此您得不到一个全面或者精确的健康评估,因为这些医生不可能聚到一起交流他们所观察到的结果,并给出精确的诊断。 综合以上因素,您身体检查结果是不确定的,而且还浪费了您的时间以及金钱。 这并不是因为医生不想给您一份全面的评测结果,而是受限于他们的角色、仪器以及与其他医生或者病人(也就是您)进行交流的能力。 使用独立的监测系统进行检测时(有时候是手工输入数据),这种情况时常发生。 不仅仅是监测系统之间以及监测系统与企业系统之间无法进行通信,而且您也没有办法自己进行分析,因为没有可以访问原始数据的路径。

总的来说,传统方法主要存在以下四个方面的问题:

•灵活性– 与大量传感器集成

•可扩展性 –在财务和后勤方面能够进行扩展以覆盖所有设备的可能性

•可访问性 –在企业层面上可以轻松地集成和分析原始数据

•成本 – 端对端解决方案的资本支出

我们需要一种更好的方案进行状态监测。 该方法应能够提供全面的机器健康信息,而且要具有足够高的成本效益来应用于更多设备,同时还有足够灵活来支持机器监测所需的新传感器和技术。

4. 一种新的方法

幸运的是,现在有一种新的基于平台的状态监测方法可帮助您重新掌握维护策略的控制权。 为了解决传统维护组合所面临的挑战,这种平台必须提供:

•灵活的解决方案 - 满足您规模不断发展的需求,比如:支持新算法、支持各种I/O和新传感器,扩展到多数量系统的能力。

•开放性 -允许您访问原始工程测量数据,采用创新的分析技术,以及扩展解决方案来满足您维护计划需求。

•与第三方硬件和软件包的互操作性 - 使您可以集成现有CMMS和ERP系统以及企业软件使用的任何历史数据库或流程管理。

•坚固的机械设计以及丰富的算法库

•高性价比的软硬件监测方案 - 可以让您将在线状态监测方案应用于大量旋转机械设备

•服务 - 帮助您快速实现设备直接或通过外部网络连接到IT基础设施的端对端解决方案

现在有一种新的基于平台的状态监测方法可帮助您重新掌握维护策略的控制权。

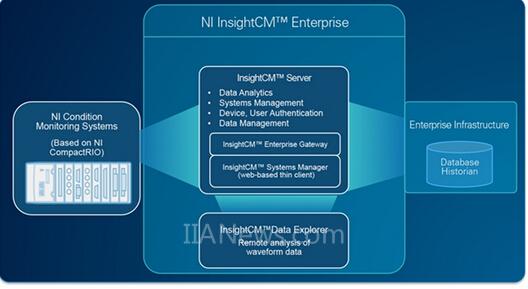

NI InsightCM™ Enterprise为这一困境提供了解决方案。 NI InsightCM™ Enterprise是一款可立即部署的在线状态监测软硬件解决方案,旨在帮助公司通过了解旋转设备的健康状态来制定和优化运营和维护计划。 这一可扩展的套件可采集和分析测量数据、生成报警、允许用户可视化管理数据和结果,并简化了监测系统的批量化远程管理。 NI InsightCM Enterprise提供了:

•内置分析和报警功能以及远程交互式可视化波形数据

•每个服务器可支持数百个采集设备

•使用集成的硬件选项来支持振动和过程测量

•远程管理监测系统和用户

•IT支持的安全特性,包括用户和设备身份验证

借助这些新的解决方案,您就可以重新掌握维护组合的控制权并主动地管理您的设备。

(转载)