5.2啤酒行业

啤酒行业的特点是工厂的能力可大可小,变化很大。小啤酒厂的规模约为每年生产20万升啤酒,即40万瓶0.5升的啤酒;而德国最大的啤酒厂每年可生产约5亿升啤酒,还有跨国的高达10亿升/年的啤酒厂,有些啤酒厂的生产能力甚至超过这个数字。酒厂规模对自动化和MES的需求也发生了相应变化。在型小啤酒厂,一般只有酿造厂房和一些清洗设备作为“自动化孤岛”而自动运行。起步的产量约为1千万升/年,啤酒厂用一套完全集成的自动化解决方案控制整个生产过程。大型啤酒厂则完全依靠生产设备的自动化运行,由中央控制室监视。

MES的主要功能是保证质量,生产调度支持,包括物流和库存的数据,并用产品质量和效益评估生产。

MES系统的核心功能是面向目标的生产支持。专有系统超出办公软件产品范围的情况,通常可以在年产量5千万升的啤酒厂中找到。酿造业一直都在考虑大型化和国际化的运营模式,对不同工厂选定的性能指标进行比较也变得越来越重要。而MES正好能够提供这些性能指标。

生产企业的内部设施主要分成两个区域,分别是酿造和装瓶,即啤酒原浆的生成和各种瓶子的灌装,最后成为准备销售的啤酒。这两个区域是不同的部门,需要不同MES功能。下面的叙述着重于生成过程,即酿造部分。

5.2.1典型运行的一般描述

啤酒的准备部分分成四个过程单元:

● 筒仓区域=原料储存;

● 酿造厂房=麦汁准备;

● 发酵酒窖=发酵过程;

● 过滤啤酒=啤酒过滤,准备装瓶。

在大多数情况下,所用的原料是麦芽和啤酒花。酵母在生产过程中生成并再产。消耗的材料是清洁剂和助滤剂。副产品包括酒糟,酵母和助滤剂。

由于完整的酿造过程需要约4周时间,为了保证必要的生产时间,销售需要进行相应地预测。

原料的质量变化和市场的口味变化,需要产品不断创新以及灵活的配方管理。这个功能通常在控制系统级就可以实现。配方在单元级或设备级上定义。厂级或通用配方已不太常见,偶尔存在于制造的说明书上。从80年代以后,啤酒厂已普遍采用在控制系统内实现配方。

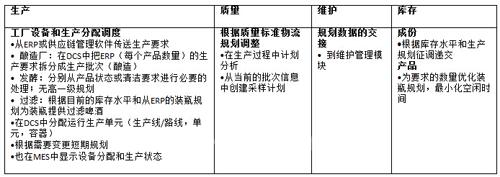

各个过程工位的生产调度:

筒仓区

a)从ERP系统得到原材料的采购规划;

b)在ERP内发贴,或在集成环境下,通过MES反馈给ERP;

c)库存水平和消耗,从MES反馈到ERP。

酿酒厂

a) 规划时限:1个星期;

b)相对较少的变化(大约1 - 10);

c)按酿造线规划酿造过程(图8)。

图 8:使用罐调度支持调度功能

d)发酵窖(下一阶段)的容量决定了同一酿造的顺序号;

e)为规划输入参数(图9)

图 9: 在MES中自动关联资源和过程执行

-发酵窖中的目前液位;填补发酵窖中丢失容量。

- 根据选择酿造的品种,预测长期销售。这决定了这种酿造类型要生产的数量。作为规划的一部分,还要把该总量分成为多个批次(啤酒)。

- 计划的不确定性是由于酿造生成与成品啤酒销售要有2〜4星期的延迟。

发酵酒窖

a)酒罐的灌装是按酿造规划决定的。

b)1〜4周的批次时间。

c)酒罐的排空是由过滤规划决定的。

d)在发酵窖中其余的工作(酵母培养,清洗)作为每周调度的一部分执行。

成品啤酒装瓶的过滤和交付

a)规划时限为2至3天。

b)相对高的品种数量(约为5 – 50种)。

c)装瓶要快速适应规划的变更。

d)装瓶的典型缓冲时间小于1天。

生产调度主要由工厂和设备的可用性决定,而不是由原材料调度。

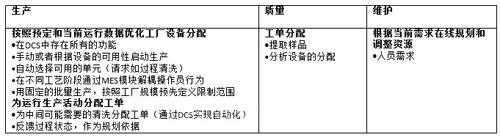

人员规划

这项工作与所提的能力要求差不多。因此,每个班次的人员规划要有足够的人数。这可以通过简单的列表完成。

生产准备要求:

a)原材料供应是ERP系统的责任。

b)所需设备单元和路线的选择与分配。

c)检查批次(质量发布)以及设备(清洗)的必要状态。

d)考虑了从过程控制系统或MES得到的当前过程状态后,对下一个处理步骤提出要求。

生产执行要求:

a)自动化过程的监视。

b)为手动任务描述完成工作流程。

c)在MES中获得生产和消费量数据。

d)触发所需样品的收集和质量保证的分析。

e)根据质量结果,为进一步的处理阻止或释放批次。

f)在生产结束时请求清洗。

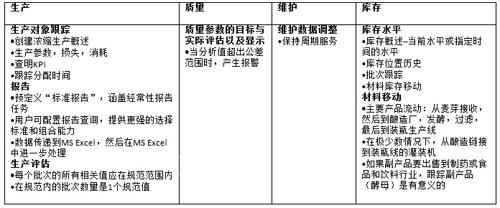

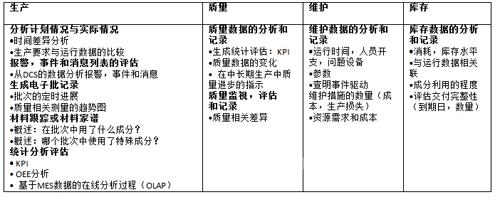

生产评估要求:

a)从该过程控制系统获得批处理数据。

b)合并所有相关的数据(DCS,实验室信息管理系统,手动收集)。

c)根据规范检查选择的数据点。

d)对与目标值产生偏差的批次进行快速检查。这有助于对生产问题的识别。

e)对没有产生缺陷批次的百分比评估。

f)根据有限数量的性能指标,评估生产目标。

g)用验证的收集数据,评估生产批次的管理。

h)可能需修正所有收集数据,其中包括自动收集的数据。当把数据导出到ERP系统时,错误数据会导致无用和引起问题。

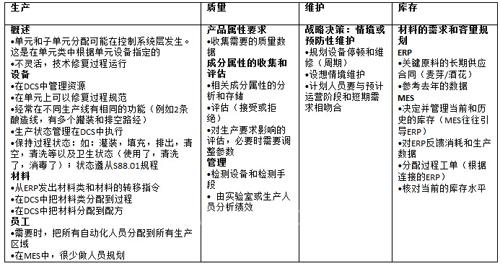

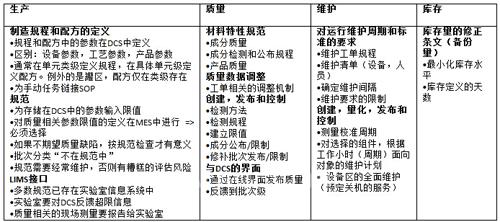

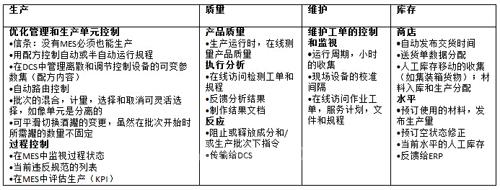

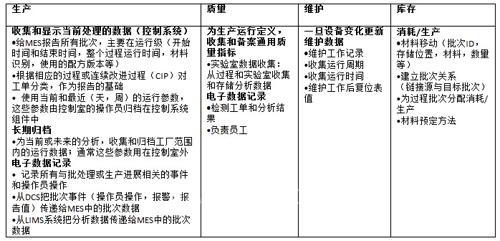

5.2.2由MES功能支持运行

资源管理

定义管理

详细调度

分派

执行管理

数据收集

跟踪

分析

虽然本文介绍的是啤酒行业,但也适用于类似的食品和饮料行业。