摘要:随着经济的发展,资源约束的矛盾日益凸显,建设节约型社会,进行节能降耗技术改造,已成为各造纸企业的积极努力的方向。本文详细介绍了延边某纸业公司化机浆增压风机变频改造设计与运行情况,并对改造后的经济效益进行了分析。运行结果证明在造纸生产酸法制浆过程中,利用高压变频技术具有卓越的技术性能和显著的经济效益,具有很好的推广应用价值。

关键词:增压风机 变频器 节能降耗 经济效益 推广价值

一、概述:

在制浆(化学法)和造纸生产过程中主要产生三类废水:黑(红)液、中段废水和纸机白水。黑(红)液主要是蒸煮制浆废水,中段水包括纸浆洗涤、筛选、漂白废水,纸机白水为抄纸车间废水。其中蒸煮废水的环境污染最严重,占整个造纸工业污染的90%。

而酸法制浆产生的红液是造纸业废水处理的关键。造纸红液处理的系统为MVR蒸发器。MVR蒸发器,是英文mechanical vapor recompression的简称。MVR是重新利用它自身产生的二次蒸汽的能量,从而减少对外界能源的需求的一项技术。

二次蒸汽,经过压缩机的压缩,压力和温度得以升高,热焓随之增加,被送到蒸发器的加热室当作加热蒸汽即生蒸汽使用,使料液维持蒸发状态,而加热蒸汽本 身将热量传递给物料本身冷凝成水。这样,原来要废弃的蒸汽就得到了充分的利用,回收了潜热,又提高了热效率。

目前该技术普遍应用于化工、制药、造纸、污水处理、海水淡化等行业。

二、MVR蒸发器系统

MVR蒸发器是重新利用它自身产生的二次蒸汽的能量,从而减少对外界能源的需求的一项技术。

其工作过程是低温位的蒸汽经压缩机压缩,温度、压力提高,热焓增加,然后进入换热器冷凝,以充分利用蒸汽的潜热。除开车启动外,整个蒸发过程中无需生蒸汽。

多效蒸发过程中,蒸发器某一效的二次蒸汽不能直接作为本效热源,只能作为次效或次几效的热源。如作为本效热源必须额外给其能量,使其温度(压力)提高。蒸汽喷射泵只能压缩部分二次蒸汽,而MVR蒸发器则可压缩蒸发器中所有的二次蒸汽.

溶液在一个降膜蒸发器里,通过物料循环泵在加热管内循环。初始蒸汽用新鲜蒸汽在管外给热,将溶液加热沸腾产生二次汽,产生的二次汽由涡轮增压风机吸入,经增压后,二次汽温度提高,作为加热热源进入加热室循环蒸发。正常启动后,涡轮压缩机将二次蒸汽吸入,经增压后变为加热蒸汽,就这样源源不断进行循环蒸发。蒸发出的水分最终变成冷凝水排出

由于成本原因,单级离心压缩机和高压风机被普遍用于机械蒸汽再压缩系统。

蒸发风机增加泵是红液蒸发系统的核心部件,该装置的可靠稳定运行是整套,红液蒸发系统正常运行的根本保证。由于蒸发风机增压风机泵在整套系统中的特殊功用,所以其是一个特殊的负载类型,即非风机又不能等同于普通泵类负载,其对整个蒸发器生产过程中的工艺控制有很大影响。

三、化机浆蒸发风机泵工作原理

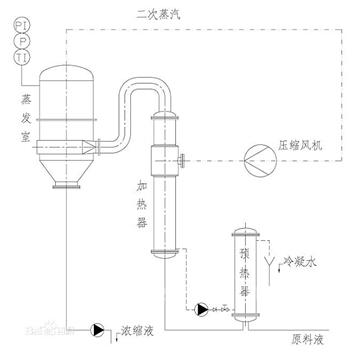

化机浆蒸发风机泵主要用于厂区废液处理,现场工艺流程如图1所示。

图1现场工艺流程

工作流程:蒸发风机把高温(大于100℃)的高温蒸汽打入蒸发管道,然后把后级的蒸汽再抽回到蒸发器,如果蒸发器温度低于100℃,那么由厂来的高温蒸汽将补充到蒸发风机里,保持蒸汽温度高于100℃。通过泵将预热器加热、浓缩处理的废水引入到MVR蒸发器中,在热交换器中,利用蒸汽对废水进行循环加热、蒸发、浓缩等处理,得到的蒸馏水回流到预热器中,以用于预热原液得到的浓缩液和蒸汽则进入分离器中,通过分离器,分离出的蒸汽进入压缩机内,而分离出的浓缩液则被直接回流至收集罐中,对浓缩液进行处理可回收其中的有用物质、达到污水零排放,保护环境。

(1)预热器待处理的原液在进人蒸汽换热器之前的温度较低,为了充分利用系统内的热能,需采用换热器对原液进行预加热。

(2)蒸发器预热后的原液通过进料泵将其载入蒸发器,与经蒸汽压缩机压缩升温升压后的蒸汽进行换热,使其迅速汽化蒸发。

(3)分离器:分离器是蒸汽和浓缩液进行分离的装置。

(4)压缩机(风机泵)是MVR系统的核心部件,它通过对系统内二次蒸汽进行压缩,提高其热焓,然后再将温度和压力提高了的二次蒸汽作为热源用于系统加热 。

(5)控制系统:工控机和PLC等构成了MVR蒸发器的实时控制系统。通过软件编程,实时采集各种传感器的状态信号、从而自动控制马达的转速、阀门的开关和调节液体的流速和流量、温度和压力的控制和调节等、使系统工作达到动态平衡的状态。同时该设备还具有自动报警、自动记录参数和提供报表的各种功能。

(6)清洗系统溶液蒸发一段时间后,会发生结垢现象,结垢通过添加化学溶剂去除。

(7)真空系统:真空系统的作用是维持整个系统的真空度,从装置中抽出部分空气、不凝气体以及溶液带入的气 体,以达到系统稳定的蒸发状态。

四、变频器调速节能原理

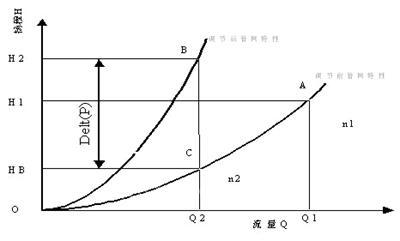

异步电动机的转速n与频率f、电动机转差率s、电动机磁极对数p有以下关系:

N=60f(1-s)/p

由以上公式可知,转速n与频率f成正比,只要改变频率f即可改变电动机的转速,同时电动机的输出功率也会发生变化,n与f之间呈线性关系,当f在0~50Hz变化时,转速的调节范围是非常宽的。当负荷变化而引风机转速降低时,则输出功率也随之递减从流体力学的原理得知,使用感应电动机驱动的风机负载,轴功率P与流量Q,扬程H的关系为:

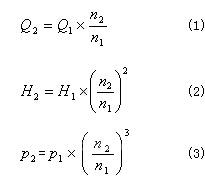

当电动机的转速由n1变化到n2时,Q、H、P与转速的关系如下:

可见流量Q和电机的转速n是成正比关系的,而所需的轴功率P与转速的立方成正比关系。所以当需要80%的额定流量时,通过调节电机的转速至额定转速的80%,即调节频率到40Hz即可,这时所需功率将仅为原来的51.2%。

如图2所示,从风机的运行曲线图来分析采用变频调速后的节能效果。

图2 增压风机的运行曲线图

当所需风量、流量从Q1减小到Q2时,如果采用调节挡板的办法,管网阻力将会增加,管网特性曲线上移,系统的运行工况点从A点变到新的运行工况点B点运行,所需轴功率P2与面积H2×Q2成正比;如果采用调速控制方式,风机转速由n1下降到n2,其管网特性并不发生改变,但风机的特性曲线将下移,因此其运行工况点由A点移至C点。此时所需轴功率P3与面积HB×Q2成正比。从理论上分析,所节约的轴功率Delt(P)与(H2-HB)×(C-B)的面积成正比。

考虑减速后效率下降和调速装置的附加损耗,通过实践的统计,风机通过调速控制可节能10%~40%,有些风机负载节能比例达50%以上。

五、英威腾GD5000系列高压变频器技术特点

深圳英威腾研发生产的GD5000系列高压变频器采用多单元串联技术,有自身的基本功能,也有与其它厂家变频器独特的优点,下面对GD5000系列高压变频器可靠性作一介绍:

自2002年成立以来,已具有八年以上的生产变频器设备及备品配件或类似设备的生产经验,公司已于2006年1月通过IS09001质量保证体系认证。变频装置采用若干个低压PWM变频功率单元串联的方式实现直接高压输出。具有对电网谐波污染极小,输入功率因数高,输出波形质量好,不存在谐波引起的电机附加发热、转矩脉动、噪音、dv/dt及共模电压等问题的特性,不需加输出滤波器,就可以使用普通的异步电机,不需要更换电机。变频装置内部通讯应采用光纤连接,以提高通讯速率和抗干扰能力。

1) 在功率单元模块设计上,针对不同电流范围采用独特进出线设计,抗干扰能力更强;

2) 在结构设计和电气设计上,全面采用抗电磁干扰措施,最有效保证变频器的可靠运行。

3) 三核控制技术,高压变频器主控系统采用DSP+FPGA+ARM和液晶触摸屏巧妙配合,提供中文触摸式操作界面,控制系统高度集成化,抗干扰能力强、功能更强大、控制更精准,增加了产品的可靠性。

4) 丰富的控制功能,我司高压变频器继承了其低压控制的特点,控制功能非常丰富。表现在频率控制方式非常灵活。分为A频率控制与B频率控制,A频率控制可以有多种控制源(包括PID控制、多段速控制都属于这方面内容);B频率控制同样有多种控制源,用户可以灵活的选择采用A频率控制源,B频率控制源还是A+B,A、B中最大值。通过这种数学上的抽象,英威腾的高压变频器不仅能满足简单场合的工艺控制的要求,还可以满足特定场合的工艺控制要求。另外,对于命令通道的选择也同样是丰富多样的。可以基本满足多种多样的应用场景。

5) 模块冗余配置,功率单元采用一定冗余配置。功率开关器件按实际运行参数的2倍以上配置电流和电压,如采用1700V高压IGBT,器件参数余量大,可靠性较高。

6) 低谐波设计,额定负载时输入侧的(对电网的影响)谐波<2%;输出侧的(对电机的影响)谐波<2%;

7) DSP控制系统对调制波形优化处理,确保输出完美无谐波波形。

8) AVR功能,可以根据母线电压的波动自动调节输出PWM信号的占空比,从而减轻电网电压波动对于输出电压波动的影响。

9) V/F控制的转矩提升功能,提供低频转矩提升功能,其主要是用来解决低频时定子电阻引起的电压损失导致磁通不足的问题。

10) 多种V/F曲线的选择提供多种的V/F曲线形式(如:多点V/F曲线,1.3次幂、1.7次幂、2.0次幂V/F曲线),可以满足各种不同的负载要求。

11) 输入电压适应性强,允许网侧电压在10%~-15%之间波动。同时具有AVR功能,能够根据母线电压的波动自动调整输出电压。网侧电压在短时间小于85%~65%额定值或大于110%~120%额定值,高压变频调速系统不停机,保证电机持续运行。

12) 超长瞬时掉电不停机,有效避免电网不稳定带来的停机问题,我司高压变频器采用更好的瞬停处理方式,可以做到适应电网晃电1S以上,不管是风机,还是水泵,都可以做到该效果。如果风机类负载,最多可以电网晃电5S都没有问题。

13) 超低频转速追踪能力,有效保证掉电快速再启动,具有全频段的转速自动跟踪启动功能,不论电机掉电多久,不论电机在频段高低时,都能自动搜索跟踪电动机转速,按照设定加减速时间恢复正常运行状态,不用顾虑电机的运行状态,可以实现高压电机即时的启动和停止控制,保证机组安全启动。

14) 对称旁路功能,单元体双旁路技术,系统可靠性更高,采用的是机械式旁路(外部旁路)与电子旁路(内部旁路)可选的策略,其中机械式旁路可在200ms完成功率单元的自动旁路,而电子旁路,因为都是电子元器件控制,其动作时间就会很快,毫秒级就能完成旁路的动作。并且不论是机械式旁路还是电子旁路,都经过了严格重载,小惯量负载的验证的,完全可以可靠的旁路。

15) 双上电限流电路设计,有效保护系统安全、延长设备寿命,采用了硬件限流以及软件限流技术,当有效保护了因为负载突变而导致的系统过流故障的问题,提高了产品的可靠性

16) 抗输出短路保护技术,系统在输出线缆短路的时候,能够迅速保护,不会造成别的不良后果。

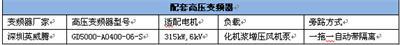

六、改造方案

2015年8月末延边石岘双鹿实业有限责任公司化机浆风机泵增压风机进行高压变频调速改造,本次改造对一台电动机进行改造,采用一拖一自动隔离方式,引风机电动机可采用工、变频两种方式运行。经过对比分析,选用深圳英威腾电气股份有限公司生产的GD5000-A0400-06-S系列高压变频器,该装置变频器整流器件为二极管,逆变器件为IGBT,控制方式采用无速度传感器矢量控制,运行性能更加优越。2015年8月新系统全部投入运行。

表1电机参数

表2配套高压变频器参数

七、系统运行工艺描述

变频器的6kV电源经变频装置输入刀闸与接触器后到高压变频装置,变频装置输出经出线刀闸和接触器送至电动机;6kV电源还可经旁路接触器直接起动电动机。进出线刀闸与接触器和旁路刀闸与接触器的作用是:一旦变频装置出现故障,即可马上断开进出线刀闸与接触器,将变频装置隔离,手动合旁路接触器,在工频电源下起动电机运行。旁路柜具备五防闭锁功能;具备工、变频方式指示功能;带电指示功能和带电闭锁柜门功能。

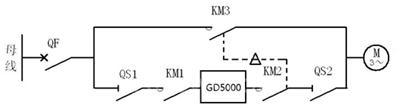

系统改造一次回路如图3所示。为了充分保证系统的可靠性,给变频器同时加装工频旁路装置,变频器异常时,变频器停止运行,电机可以直接自动(工艺要求手动)切换到工频运行状态下运行,这样可以保证机组的正常安全运行。

为了实现变频器故障的保护,变频器对6kV开关QF进行联锁,一旦变频器故障,变频器跳开QF。当工频旁路时,变频器始终允许QF合闸,撤消对QF的跳闸信号,使电机能正常通过QF合闸工频启动。

变频调速系统由用户开关、自动旁路柜、GD5000系列高压变频器、高压电机组成。旁路柜是由三个真空高压接触器KM1、KM2、KM3和高压隔离开关QS1、QS2组成。正常运行时QS1、QS2全部闭合,只有在检修时断开。电机以变频方式运行时, KM1、KM2闭合,QS3断开;电机以工频方式运行时,KM3闭合, KM1、KM2断开。变频与工频之间切换自动/手动完成。旁路柜严格按照“五防”联锁要求设计,变频输出开关KM2和工频开关KM3互锁,完全能够保证变频调速系统安全运行。

由于在整个变频调速系统中前级用户开关柜具有过载保护装置,因而手动旁路柜不会对电机进行过载保护。同时用户开关柜必须按照8-10倍额定电流设置速断保护值,确保躲过激磁涌流。

图3 改造后的一次回路图

六、节能改造后的经济效益分析

增压风机变频改造后,高压变频器一次投运成功。达到了预期及节能以及控制上的要求。现场实际运行照片如图4所示。

图4现场高压变频器

与原有工频驱动方式相比,目前挡板全开,变频器运行在40Hz,与之前挡板调节方式相比消耗功率有明显降低。经过统计综合节电率可达25%

八、结束语

增压风机经过变频改造以后,节能效果非常明显,而且启动频率低,转速低,电流小且平稳。实现了软启动,避免了以前用工频启动时的大电流大转矩对电机、电缆、 开关及机械设备的冲击。不仅延长了电机等设备的寿命,也减轻了轴承的磨损,提高了安全供电的可靠性。

建议在造纸厂新建项目、技术改造项目中全面推广应用变频技术,淘汰挡板、阀门等获利后低效调节方式,最大限度较少能源消耗和污染物排放,提交能源利用率,为我国节能减排做出贡献。

(转载)