现如今“量升、价跌、增收、不增利”已成为电解铝行业的代名词。面对严重的产能过剩“痼疾”,立即大幅减产犹如“刮骨疗毒”,只能取得短期效果。通过技术升级改造,实现降本增效,才能做到长期的“标本兼治”。作为中国铝行业的领军企业之一,宁夏能源铝业希望通过技术升级最大限度地提高电解槽的单位面积产量,提升企业的综合竞争实力。

改造企业的背景:中电投宁夏青铜峡能源铝业集团有限公司(简称宁夏能源铝业)是中国电力投资集团公司旗下的二级控股子公司,全面负责中电投在宁夏项目的投资、建设、发展和生产经营管理。宁夏能源铝业“十二五”期间计划投资300亿元,打造成为煤炭产能360万吨/年,电力装机容量437万千瓦,电解铝产能142万吨的大型综合能源集团。

这家企业是罗克韦尔自动化的老朋友了。罗克韦尔自动化的PowerFlex 700系列变频器已经在宁夏能源铝业宁东铝业分公司的多功能天车上稳定服役多年,目前已进入“银发期”,为了提高天车的运行可靠性以及完善备品备件降低维护成本,宁东铝业分公司决定对现有天车行走变频器软硬件系统升级改造。

铝电解车间的多功能天车是现代预焙阳极电解生产的关键设备,适用于预焙阳极铝电解工艺生产。多功能天车能够完成铝电解生产中的多项工艺操作,包括:打壳、更换阳极、覆盖氧化铝、出铝计量、辅助提升阳极母线、安装和检修电解槽、吊运槽上部结构及槽壳和车间内的其他零星吊运。

铝电解车间的现场环境概括来说就是高熔盐、大电流、强磁场、多粉尘和多烟气。这要求行走变频器具有强大的抗系统扰动的性能,对电机控制精确,并能够适应复杂的现场环境。

除此之外,改造过程还遇到了这样和那样的诸多挑战:譬如由于并车吊装电解槽时需要两个车同步运行,所以天车的行走速度要与相邻的两个保持一致。在安装方面,由于尺寸差异(安装螺栓孔位置不一样),安装新变频器时需要增加横梁。在系统方面,更换产品后,主控PLC程序需要修改完善并重新规划ControlNet网络。

现场的铝电解车间的多功能天车主要由大车、工具小车、出铝小车和控制系统组成。大车采用箱型偏轨双桥架结构,运行机构采用轴装三合一减速器、6轮支撑和双边单向驱动。主要包括:运行机构、桥架、绝缘葫芦、小车供气、阳极框架供气和出铝供气等机构。工具小车是铝电解车间多功能天车的核心,打壳机构、阳极更换装置、捞渣装置和下料系统都安装在工具小车上,运行机构采用轴装三合一减速器、4轮支撑、双边单向驱动。出铝小车偏挂在主梁上,采用三合一减速机驱动,沿主梁导轨运行。主要包括:行走、提升和计量等机构。

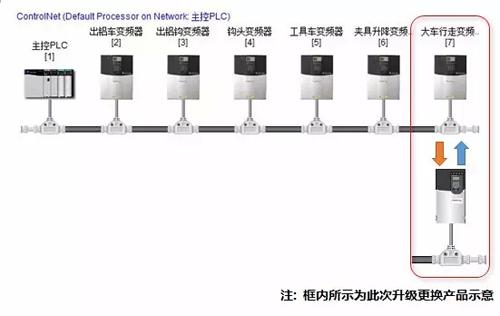

宁东铝业分公司的天车电控系统全部采用罗克韦尔自动化产品,主控PLC采用ControlLogix系列,动力部分采用PowerFlex700系列变频器,系统采用ControlNet通信网络架构,以保证系统的可靠稳定,系统网络架构如下图所示:

根据宁夏能源铝业的需求,罗克韦尔自动化将原有的PowerFlex700系列变频器升级更换为相同功率的PowerFlex750系列变频器。本次更新采用PowerFlex755变频器替换大车行走部分。

升级后调试工作主要有两部分:一是根据变频器硬件及控制要求设置变频器参数,二是在RSlogix5000中修改硬件组态及替换原有变频器标签以及整个网络系统的重新规划。

至此,将修改后PLC程序下载到主控CPU模块中,系统全部上电,检测网络通信是否正常,变频器状态是否正常,待网络以及变频器状态均为正常后,方可带载试车。

对于本次升级的效果,总结起来就是安全、高效、可靠和满意。

PowerFlex755变频器在带载测试过程中,对电机的控制更加精准,大车行走稳启停稳,表现出了良好稳定的工作状态。宁东铝业分公司车间主任何生平表示,电解车间生产环境比较特殊,有粉尘、腐蚀性气体、高温度及强磁场。PowerFlex 755系列变频器硬件标配加厚涂层保护,运行至今所有参数均在目标值内。

在硬件和功能性方面,何生平特别强调了PowerFlex 755系列变频器的实时时钟和预诊断功能在生产和设备维护方面发挥的重要作用。“实时时钟可以为我们提供实时数据和有时钟标签的运行数据。预诊断功能可以实时跟踪冷却风扇和输出继电器的使用寿命。变频器通过编程组态可以检测机械设备和电机的磨损运行时间,为我们提供事先配置好的预警信息。从而有效防止了设备的非计划停机。”

在编程调试方面,PowerFlex755变频器具有LCD操作面板,支持中文显示,并具有辅助启动引导菜单,“这大大地方便了我们配置和调试变频器。” 何生平说道,“使用罗克韦尔自动化的RS Logix5000、DriveTools等PC工具软件,可以非常方便地进行变频器的编程、配置、监测和故障诊断。”

本次成功的升级改造大大提升了宁东铝业分公司的电解铝生产效率,罗克韦尔自动化的天车电控系统解决方案为电解铝生产企业提供了行业严冬中的“御寒”利器。

(转载)