碳纤维增强材料(CFRP)是航空航天业的专有名词,其特点是比强度高及重量轻,非常适用于制造相关轻型部件。CFRP,甚至GRP在民用航空业中的应用越来越多,豪华汽车制造商也开始用CFRP制造关键结构件。风力发电中所有空气动力部件已完全用复合材料制造。然而,除新件的生产外,维护、维修以及大修(MRO/维修及修复加工)中对损坏的纤维复合材料部件的自动和经济加工的需求也在不断攀升。超声加工技术及SAUER整体加工工艺的结合开创了全新加工解决方案,高效加工这些高性能材料,既适用于新件生产也适用于MRO应用。同时,DMG MORI还为新件生产及MRO应用提供丰富的加工解决方案 – 包括移动式及固定式。

高端复合材料部件的高效超声加工

用常规方式加工纤维复合材料部件经常受限于技术能力,这是因为刀具磨损极大,部件质量不佳以及进给速度不足。DMG MORI创新的超声加工技术由此应运而生。超声振动定向作用于刀具纵向轴,显著减小扭转惯量,延长刀具使用寿命、提高断屑能力,优化排屑性能。将切削运动与超声振动相叠加,在切削加工中通过振动切断纤维丝,确保平整加工纤维。它允许更高切削速度,满足高生产力及部件质量要求。降低有效切削力达40%,加工的边缘更加整洁,避免纤维拉丝和分层。以上两种典型加工应用全部适用,例如切边、CRP / GRP / ARP工件的型腔或钻孔成形加工以及阶梯座成型加工,例如精确分离各层纤维。

在开发新加工解决方案过程中,DMG MORI不断优化机床机械部件及开发针对特定应用的完整技术(激光表面重建及测量,低压等离子表面清洁及处理等)。因此,我们的移动式铣削单元及固定式加工中心能高效及灵活地批量加工及维修复合材料部件及MRO应用中的受损表面。

一体化的固定式高性能超声加工纤维复合材料

SAUER公司将超声技术集成到DMG MORI产品中。基于标准化的HSK刀柄,SAUER公司设计开发了压电技术的特殊超声发生系统。创新的超声发生系统也能灵活地集成其他纤维复合材料制造工艺中。例如激光测量系统、表面重建或低压等离子表面清洁及处理系统可作为独立工具在机床中全自动地进行切换。

DMG MORI的DMF 260 linear及DMF 360 linear等机床已可配这项开创性的超声加工技术。ULTRASONIC 260及ULTRASONIC 360机床得益于其高刚性、长期稳定和热对称的机床结构,能确保保持高精度的连续加工。DMG MORI的ULTRASONIC 85已应用于成熟可靠的monoBLOCK®结构中,适用于加工700 x 700 x 500 mm尺寸的小型纤维复合材料零件。对于高性能超声切削加工应用,DMG MORI提供A轴的龙门结构及B轴摆动头的技术配置。这样的机床配置让用户能高动态性能地进行5轴加工,例如加工转子叶片部位等复杂工件。此外,机床加工区配恰当的除尘系统并内置细微颗粒监测功能(以及热循环)。防爆的高性能过滤系统确保稳定的过滤性能。

MRO及高难度生产要求的移动式铣削单元//小、轻、动 – 最高性能

新一代飞机的主要结构件越来越多地采用纤维复合材料制造。如今,整个机翼和机身段用超轻的碳纤维材料制造。因此,服务企业不可避免地面临全新挑战,因为传统的维修加工方式已失去经济性。以前,受损的纤维复合材料零件都通过人工方式修复,工艺复杂,成本高昂。进行手工维修时,飞机常常需要反复拉入飞机库。这种维修方式至少需要数天甚至数周的时间。航空航天业需要恰当的解决方案,快速、高质量地维修CFRP(碳纤维增强材料)制造的飞机 – 因为即使在碳时效期间,连续作业不可避免地造成飞机表面损坏。

DMG MORI与SAUER的全新ULTRASONIC mobileBLOCK机床正是为这样的复杂应用而开发的。这也是首次将移动式5轴铣削单元实际应用于维修加工,而且只需数分钟,就能保持百分百稳定高质量、高精度和高重复精度。由于带回转摆动轴的5轴运动特性,能对曲面进行先进的+/-95°加工。ULTRASONIC mobileBLOCK轻型设计使其可用真空吸盘轻松和灵活地固定。除维修加工外,这款创新的移动式铣削单元还能高效执行高难度生产任务(例如碳纤维增强材料的钻孔、开槽或型腔加工)。

ULTRASONIC mobileBLOCK的可调真空吸盘中的每个吸盘吸力达256 N。标配16个真空吸盘。可动球接头和安装臂转动角度达45°,用户能快速和轻松将其调整至与平面(如机翼)对齐,特别是对齐带圆角及复杂轮廓的部件(如飞机机身框架结构件)。由于其结构极为紧凑且轻巧,总重量不足100 kg,因此该移动式5轴铣削单元非常适用于快速及方便地固定在受损部位。ULTRASONIC mobileBLOCK的框架、X轴龙门,伺服电机外壳,调整臂及Z轴滑座均采用CRP材料制造,因此对热膨胀极不敏感。该结构设计也突出了智能轻型结构理念。

ULTRASONIC mobileBLOCK标配版可用吊车快速和轻松部署。只需要几分钟就能将该移动式铣削单元固定在许多不同表面上。现在正在进行一项全新的结构设计研究,用轮式或轨道式运输车自动定位ULTRASONIC mobileBLOCK。这将能灵活且通用地将其自动部署在MRO及生产中。

5轴倍福TwinCAT 3数控系统是一款操作简单的计算机数控系统,配21"多点触控显示屏。它的操作向导提供优越的用户友好性,为操作人员提供全程帮助,从工件图纸,到定义受损区、加工任务、激光测量工件表面,直到生成最终数控文件。标配特性还包括集成到公司现有网络中并允许持续访问互联网。

为了实际加工准备,可用两种不同激光器,专为CRP进行了优化。点扫描激光器用于探测Z轴方向工件表面,而内置线扫描器用于维修3D形状的表面,它有多达640个独立像素。根据不同的加工任务,这两种都仅需几秒就能安装及拆卸完成。X、Y、C、Z轴及A轴智能化的运动特性设计对5轴联动加工没有任何限制,优化设计的重心位置使该机具有最高动态性能。高性能35,000 rpm转速主轴为A轴摆动铣头(+/- 95°),它安装在Z轴滑座处,CRP材质制造。

图说明

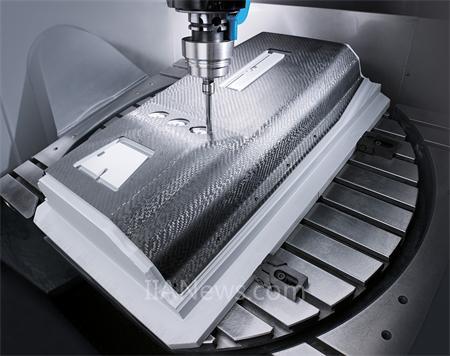

图片1 + 图片2

DMG MORI的超声加工技术为受损的纤维复合材料部件的维护、维修及大修(MRO)提供经济的加工可能

图片3

ULTRASONIC mobileBLOCK移动式5轴铣削单元实际用于维修加工,而且只需数分钟,就能保持百分百稳定高质量、高精度和高重复精度。

图片4

ULTRASONIC mobileBLOCK的可调真空吸盘中的每个吸盘吸力达256 N。标配12个真空吸盘 - 选配16个。

图片5 – 图片7

例如,ULTRASONIC mobileBLOCK用于航空航天业或风力发电设备。

图片8

DMG MORI的DMF 260 linear及DMF 360 linear等机床已可配这项开创性的超声加工技术。

图片9 + 图片10

ULTRASONIC 260及ULTRASONIC 360机床得益于其高刚性、长期稳定和热对称的机床结构,提供5轴加工能力并能确保连续加工的高精度。

图片11

DMG MORI开发的超声加工解决方案持续优化机床机械部件及集成特定应用的技术,如激光表面重建及测量。

(转载)