1986 年推出的第一台基于 PC 的控制器已经是高能性控制器。它采用了快速 PC 处理器,其功能和速度已经显著地超过同一时期所谓的硬件控制器。尽管如此,将这种具备强大计算能力的“落地”,即,向下延伸至需要控制的设备——传感器和执行器,在当时却是一个挑战性问题。插入式 I/O 曾是一种解决方案。这种方案的输入输出最大数量取决于可用卡槽数量;且本质上会产生自各个外设至中央控制柜中的 PC 出现多线连续且布线不灵活等问题。其结果则是出现了对串行现场总线的需求 – 但是,直到上世纪八十年代末,仍然没有出现令人信服的系统:Interbus、SERCOS 和 co. 仍不成熟,仅刚刚实现对I/O 或者驱动的支持。PROFIBUS DP 和 CANopen 此时尚未问世。Beckhoff 出于美德开发了 Lightbus协议,为当今实时以太网现场总线 EtherCAT 奠定了基础。

1989 年,Lightbus 配合优先级控制和逻辑通信信息的报文实时处理工作原理,已经在当时产生了令人印象深刻的性能数据:采用 Lightbus 每一毫秒可以寻址 1000 多个分布式 I/O,与此同时,还可以以 100μs 的速度完成某些高速驱动控制器的更新。因此,相较于同一时期的快速 PC CPU,Lightbus 的性能更高强大,并为这种光纤现场总线技术的长期盛行奠定了基础。Lightbus 的问世已经有 20 多年,其速度仍然基本上超过其它现场总线以及大多数代表着最新一代现场总线技术的各种不同工业以太网技术。尽管 Lightbus 的速度是如此的快,但仍然无法和当今工厂外设中的 PC CPU 的计算能力完全匹配。因此,Beckhoff 开发了 EtherCAT。该技术在某种意义上是 Lightbus 的下一代技术。EtherCAT 同样使用了实时处理原理,并可以支持任意数量的逻辑通信信道,但其使用的介质,即 100 Mbit/s 高速以太网,比之前快 40 倍。例如,EtherCAT每 100 毫秒可与 100 个伺服轴完成通信。即使是最快的工业PC,也无法在 100 毫秒的周期内完成如此多轴的控制算法的运算。因此,Beckhoff 再一次研发了一种“面向未来的”总线系统,该总线系统在可以预见的未来中不会成为控制系统的瓶颈。

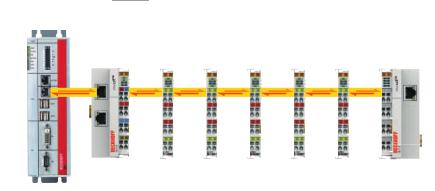

直达终端的以太网:全双工环形以太网,报文会经过大量设备,连接直达标准以太网端口

现场总线已经成为基于 PC 的控制技术的瓶颈

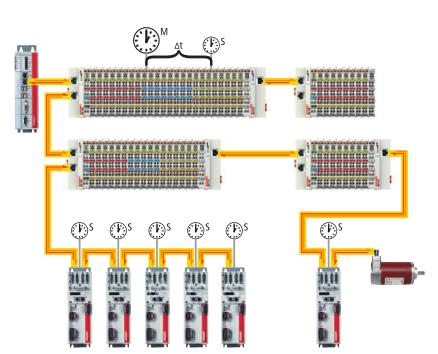

传统现场总线无法与基于 PC 的控制技术相匹配。因此,如果选用了慢速现场总线或工业以太网系统,则除了高性能控制器外,还常常需要额外采用部分专用控制器和调节器对数据进行局部预处理。这些控制器的编程和配置必须单独地进行。在半导体制造厂中,专用的液压控制器、集成式驱动定位控制器或质量流量控制器即是典型的实例。这些需要使用大量硬件和工具,强制性地推高了采购、工程设计和维护等方面的成本。分布式本地控制器对于模块化机器来说可能代表着久经测试,但是,在大量应用中,它们仅仅只是通信瓶颈的必然产物。利用 EtherCAT 和 TwinCAT,也可以在总线上构成封闭的极速控制回路:复杂的专用控制器及其专用编程工具变得多余,且可以替代为高速 I/O 终端和 TwinCAT 控制器功能块。这不仅减少了成本;而且,还打开了专用控制器的“黑盒子”:必要时,机器制造商或系统集成商可以针对自己的应用,对控制器软件进行优化,甚至于将其彻底替换为自己的控制算法,从而在竞争中脱颖而出。对于 TwinCAT 3,用户也可利用 Matlab®/ Simulink® 或 C/C++ 从容地开发这些算法,并对其进行在线调试。

EtherCAT 架构使紧凑型 IPC 设计成为可能

EtherCAT 卓越的性能不仅简化了控制架构,而且,还简化了IPC 本身的硬件结构:现场总线接口 – 出于投资保护、从容转换为 EtherCAT,或者,出于连接邻近系统等原因,对于大量设备来说仍然具有必要性– 可以实现为 EtherCAT 终端,从而在本地完成连接。本地 PC总线上的插槽数量对于系统的结构和可扩展性不再具备决定性作用。IPC 的结构更加紧凑。现场总线电缆长度变得更短,从而实现更高波特率 – 进一步提高了工作性能。

值得指出的是,高性能控制器和高性能通信的这种结合不仅仅只是惠及闭环控制回路型应用:所有基于事件驱动型控制的应用都可据此实现更高工作效率。

下一工作步骤常常取决于某个事件是否发生。一旦到达,例如,气缸到达其目标位置、需要监控的零件已经位于夹具中,或者已出现期望的压力等,下一工作步骤将继续执行。为此需要持续不断地循环扫描相应的传感器。对出现的事件进行响应的时间,完全取决于扫描频率和通信效率。例如EtherCAT 等极速总线、高速 I/O 模块、TwinCAT 和 PC 控制器等可以显著地缩短这类等待时间。其结果是,相较于传统的控制技术,这种技术可以显著地提高工厂的生产效率。例如,对于每秒出现 2 个此类事件的装配厂,仅仅只是将“采用传统现场总线的某个 PLC”换成“采用 EtherCAT的某个软 PLC”即可实现约 3% 的产量提升。

EtherCAT – 更快、更灵活、性价比高

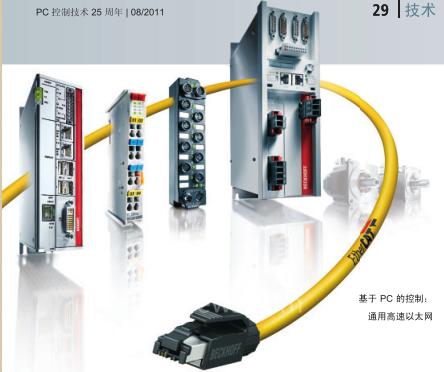

EtherCAT 是速度最快的现场总线技术,因而常常被简称为“高性能”现场总线技术。然而,这种简称过于简化!仅仅是采用了 TwinCAT 的“PC 技术”就不仅意味着极速,而且还意味着可扩展性、高灵活性、高集成性、易用性和经济性等。尽管不需要全部这些性能优势,大量用户还是部署或采用了 EtherCAT 技术。对于他们来说,重点关注的是成本经济性、无需有源基础设施组件的灵活性拓扑和方便的配置。这一切都源于 EetherCAT 技术的自动地址分配、卓越的诊断功能和故障定位性能,或者,全球已经广泛认可并选用了大量 EtherCAT 设备。简而言之,EtherCAT 主站设备实现了这些优势完全不需要任何辅助硬件;PC 机上已有的任何以太网接口足以满足 EtherCAT 所需。仅凭这一点,EtherCAT 技术就可以成为基于 PC 的控制技术的天生搭档,而且,这两者无论在哪方面都是真正的“高性能”技术。

(转载)