1、概述

甲醛用途广泛、生产工艺简单、原料供应充足的大众化工产品,是甲醇下游产品的主干,世界年产量在2500万吨左右,30%左右的甲醇都用来生产甲醛。甲醛生产过程是个复杂的化学反应过程,对于甲醛装置的操作,以前人们是凭借实践检验和单元组合式仪表来进行的,由于缺乏生产过程参数的准确测量和实时控制,使得甲醛产品成本高、操作费用大、产品在市场上缺乏竞争力。为此,需要对甲醛实行优化操作和控制。

UW500集散控制系统具有可靠性高、系统开放、功能强大、维护简单等众多优点,能够对甲醛生产提供高效优质的监控,提高控制的稳定性和协调性,降低产品生产成品并提高产品质量,提升产品市场竞争力。

2、工艺简介

空气氧化法制备甲醛有两条工艺路线:

1、以电解银,浮石银为催化剂的银法工艺,使用这种方法时,甲醇在原料混合气中的浓度高于爆炸极限区上限(36%),即在甲醇过量的情况下操作,由于反应氧化不足,反应温度较高(一般为600~720℃),有脱氢反应同时发生,所以又称氧化-脱氢工艺。

2、以Fe2O3-MoO作为催化剂的铁法工艺,此法是在空气-甲醇混合气中甲醇浓度低于爆炸区的下限(小于6.7%),即在含有过量的空气情况下操作,由于空气过剩,甲醇几乎全部被氧化,所以又称此法为纯粹的氧化工艺。

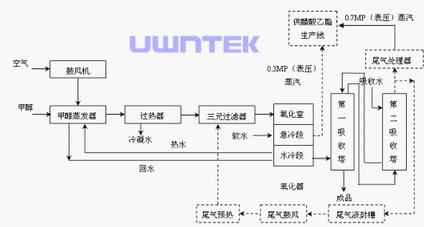

图1 甲醛工艺流程

原料甲醇由甲醇计量槽经甲醇泵输送至甲醇高位槽,保持一定流量经过滤后进入甲醇蒸发器,同时由罗茨风机将经过滤后的空气送入甲醇蒸发器底部。甲醇经过加热气化及空气夹带,与空气形成二元混合气;再和通入一定流量的蒸汽相混合,形成三元混合气,三元混合气经过热器过热后,进入阻火过滤器,再次过滤后的三元混合气进入氧化器,在氧化室加热元件的高温与电解银催化剂的作用下,发生氧化脱氢反应。反应气体快速经过氧化器急冷段并在急冷段的冷却下,进入1#吸收塔循环吸收,循环液部分采出即为成品甲醛溶液(浓度37%左右),并进入甲醛计量槽及甲醛成品槽。经1#吸收塔循环吸收后的尾气进入2#吸收塔,以脱盐水作为吸收剂,经2#吸收塔循环吸收收的尾气,经尾气液封槽,最终进入尾气处理装置作为燃料燃烧,燃烧后的尾气直接进入大气,达到零污染排放。

只要是以甲醇为原料,总是离不开甲醇的输送、蒸发、原料气(空气、配料、甲醇气)的净化、过滤阻火、转化反应、冷却吸收、产品贮运等环节。各环节手段不同以及不同的组合方式形成不同的工艺路线。

3、控制策略

氧化器的温度是生产控制的一个重要指标,温度控制的稳定可以提高触媒的运行周期,从而可以大大降低生产成本。由上可知,氧化器温度是整个甲醛生产控制的关键,影响氧化器温度的变量主要有:(1)蒸发器的温度和压力;(2)干空气的流量;(3)配料蒸汽的流量;(4)冷却器出口的甲醛温度。当然,甲醇的浓度、空气的含氧量、空气的温度、蒸汽的温度、压力都会影响到氧化器的温度。

在生产过程中,对氧化器的温度影响最大的是空气流量,空气变化量如果大于5%,氧温波动可达到10~20℃。因此,从控制角度来说,空气流量是用来调节氧化器温度的一个很好的变量。

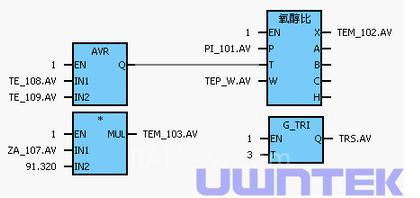

图2氧化器温度控制框图

在该方案的实施过程中,控制系统事先允许操作人员设定或确认最佳允许状态的一组参数(包括空气流量、蒸汽流量、氧化温度、蒸发温度、风机转速等),系统将这些参数记录在运行系统的系统平台的数据库中。具体方案是恒定风速,当外界干扰引起的氧温变化时,首先通过氧温-蒸汽流量串级调节回路结合蒸发器温度调节回路快速调节氧温:当氧水比出现偏离时,根据数据库中的最佳运行参数、生产的现在,通过模糊数学模型的运算来修正蒸发温度,改变氧醇比,再次引起氧温的小幅变化,然后由氧温-蒸汽流量串级调节回路调节氧

温恢复正常,从而恢复氧水比正常,继而氧醇比也得到了恢复。

图3 UW500氧醇比控制算法

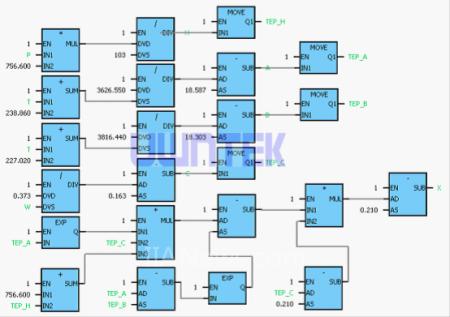

图4 UW500氧醇比子程序

另外,对整个生产过程特别是点火阶段,我们充分利用DCS信息共享、历史数据查询及简便的自定义控制算法编制等优势,根据现场具体的工艺情况编制了控制程序。不但提高了控制水平,使产品质量得到稳定和增强,并且大大降低了操作人员的劳动强度。同时保证了生产的安全性,在实际生产中发挥了积极的作用。

4、控制工程

氧化器温度是控制的重点,影响到甲醛成品的质量,浙大优稳的控制方案中,通过对风机转速和主路旁路调节阀的控制来达到氧化器温度的控制。

UW500集散控制系统在甲醛生产的应用,硬件配置、网络架构及工艺流程图。

图5 系统结构图

图6 氧化工段

5、小结

甲醛生产在使用了UW500集散控制系统之后,能够明显改善工人的工作强度,生产自动化水平得以实现,利用DCS强大集散控制能力,对现场仪表进行协调运行。甲醛产量和质量得到明显提升,DCS特有的联锁控制也提高了甲醛生产安全性,UW500集散控制系统的稳定性也使得生产过程稳定易控。

(转载)