1、引言

在起重、矿山、油田等应用场合,电机在运行中会产生再生能量,所产生的再生能量如果不加以有效利用,就会被浪费。如何有效利用这些再生能量,并解决输入电流的谐波含量高,功率因数低的问题,则成为客户迫切的应用需求。鉴于此,合康变频经过潜心研究,推出HID520系列四象限能量回馈变频器,致力于提升客户的节能效率与综合经济效益。

HID520系列四象限能量回馈变频器采用PWM控制的IGBT整流技术,实现对整流与回馈的双向控制,成功解决了负载在快速下降或停机时的再生发电能量处理问题,具有四象限的运行功能。同时,能满足各种位势负载的调速要求,可将电机的再生能量转换为电能输送回电网;可进一步提高节电效率,减小电源的谐波污染,提高功率因数,减小供电电流,从而减轻电网和变压器的负担,降低线损,可省去大量的增容开支。

因此,本文结合游梁式抽油机的工作原理及变频调速节能方案对比,全面地介绍合康变频HID520系列四象限变频器在胜利油田游梁式抽油机(磕头机)上的成功应用。

2、游梁式抽油机变频改造的必要性

游梁式抽油机属于有杆类抽油杆往复运动类的抽油设备,是目前应用最为广泛的一种,它由三部分组成,地面部分,井下部分和连接地面和井下的中间部分-抽油杆柱。

游梁式抽油机工作时,悬点上的负载在一个周期内是不断变化的。上冲程时,悬点要提起抽油杆柱和液柱,当抽油机未平衡时,此时负载就很重。下冲程时,抽油机杆柱对电动机做功,使电动机处于发电状态。当抽油机未平衡时,上下冲程的负载变化非常大,这样会严重影响抽油机的机械连接,影响其使用寿命。为解决此负载不均匀的问题,一般在抽油机上采用机械配重的方法来解决。增加机械配重调节平衡后,下冲程时,平衡重从低点转到高点,增加其位能。平衡配重上升时,其能量由抽油杆柱下落所释放的位能和电动机付出的部分能量两部分组成。上冲程时,平衡配重由高点转到低点,释放下冲程时储存的能量,帮电动机提升抽油柱和液柱,从而减少了减上冲程时电动机给出的能量。但即使当平衡配重调节较好时,电机仍然存在发电状态并产生能量。

抽油机在工频状态下启动时,冲击电流大,会产生尖峰电流;转矩动态大,启动过程快,会影响各机械部件的寿命;启动后,不能根据油井的实际情况调节其频率,且配重不能实时调节,所以会造成大部分能量的浪费;另外,下冲程时,电动机处于发电状态,释放的能量直接回馈给电网,会使供电系统功率因数降低,对电网质量影响非常大。所以为了降低启动时冲击电流,延长设备使用寿命,减少能源损耗,改善电网质量,有必要对抽油机进行变频改造。

3、抽油机的变频调速节能方案对比

抽油机属于位能性负载,尤其是在配重不平衡时,在抽油机的一个冲程周期中,会使电动机处于发电状态。电动机由于位能或者惯性,其转速会超过同步转速,再生能量通过与变频器逆变桥功率开关器件IGBT并联的续流二极管的整流作用,反馈到直流母线。由于普通的两象限的变频器,其母线是通过普通二极管整流桥供电,不能向电网回馈电压,所以反馈到直流母线的再生能量只能对滤波电容充电而使母线电压升高。变频器在设计时,为了保护器件,会设置一个母线过压保护,当母线电压值达到一定值时,会触发此保护。所以再生能量会将母线电压充电到设定的过压值,会保护停机。

因此,处理抽油机再生能量的方法有以下几种:

(1)变频器加制动单元。这种方式是在母线电压上并联制动单元及制动电阻,将能量直接消耗在制动电阻上。这是一种耗能的方法,对节能不利,且制动电阻的散热及寿命问题很难解决。

(2)变频器加回馈单元。这种方式是在母线上并联回馈单元,将电机工作在发电状态时变频器直流母线上的直流泵生电压转化为与电网通过回馈单元回馈到电网,对电网质量影响严重但同样未解决功率因数低,谐波电流大的问题。

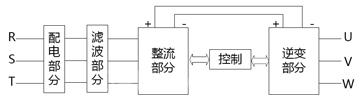

(3)四象限变频器。四象限变频器(如图1所示)可以解决以上应用中的各种缺点,不论是能量从电网到直流母线还是从母线到电网,均可保证输入谐波在5%以下,功率因数接近于1。采用PWM控制的IGBT整流技术,实现对整流与回馈的双向控制,成功解决了负载在快速下降或停机时的再生发电能量处理问题,具有四象限的运行功能。同时,能满足各种位势负载的调速要求,可将电机的再生能量转换为电能输送回电网;可进一步提高节电效率,减小电源的谐波污染,提高功率因数,减小供电电流,从而减轻电网和变压器的负担,降低线损,可省去大量的增容开支。

图1 四象限变频器系统构成

4、合康变频.HID520系列四象限变频器谐波及功率因数测试数据测试分析

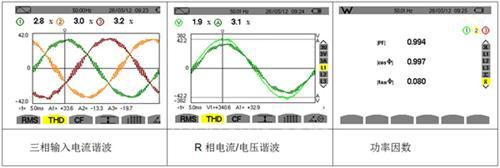

(1)整流器整流时电能质量测试:

图2 整流器整流时测试数据

(2)整流器回馈时电能质量测试:

图3 整流器回馈时测试数据

从图2,图3可以看出,不论能量的流向是从电网到母线还是从母线到电网,HID520四象限变频器都可以保证电流的谐波在5%以下,功率因数接近于1。可充分减小电源的谐波污染,提高功率因数,减小供电电流,从而减轻电网和变压器的负担,降低线损。可为油田或者起重行业客户提供一个可靠,节能的解决方案。

5、合康HID520四象限变频器在胜利油田的应用

应用地点:胜利油田

变频器型号:HID520-T4-37G

系统名称:游梁式抽油机,电机功率45KW

现场要求:可以工变频切换,可远程监控变频器的运行状态,频率源及命令源由本地给定

图4 游梁式抽油机现场

应用时需配合客户的电气控制柜,可实现工变频切换。变频运行时,启动指令由控制柜上的启动按键给定,所以变频器设定为端子运行指令。停止指令由停止按钮给定,客户需要即按即停,停车方式设置为自由停车。变频器运行频率为键盘给定,可以根据油井的实际情况自动调节频率。

表1 V/F控制主要参数表

使用SVC控制时需要进行电机参数自学习,其他参数设置均相同。

该套系统经过调试,运行正常,经第三方检测机构检测,网侧功率因数大幅提高,电流谐波大幅降低,无功功率大幅减小。综合节电率约为20%左右。

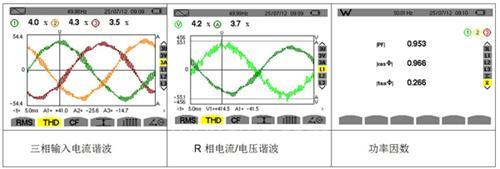

图5 电能参数曲线图对比

上表为客户的监控系统上的电能参数曲线,此曲线显示的为一个冲程周期内的电流,电压,功率的曲线图。对比工频运行和变频运行时的电能参数曲线,由对比表中直观的看到,相对于工频运行,电流,功率等都有大幅度的降低。

以下为变频改造后采油厂的收益。

1.直接收益:

A.根据评价中心测试报告:变频改造后的系统的平均综合节电率:约20%。按照单台20%计算,例如,抽油机配置的45KW电机日耗电量按200kwh算,年节约电量为14600kwh,每度电按照0.8元计算,则年节约电费11680元,既更换了设备,又可以取得显著地节电效果。

B.我国目前执行功率因数罚款制度,用户功率因数如不能达到0.9,将面临供电公司罚款。使用工频时功率因数只有0.2左右,某些井场一年的罚款可达3万-4万元,无奈面临高额罚款。使用变频系统功率因数从0.23提高到0.98,采油厂可以节约这方面的开支。

2.间接效益:

A.对于低产井,间抽可能会发生沙卡事故,使用变频方案可以降低频率24小时运行。沙卡作业时间在5-7天左右,按照一天取液10t(含油量按照30%计算),即3t原油。3t*5天=15t原油。

B.变频启动电机速度缓慢增加,对皮带及抽油机机械件的冲击降低,减少更换皮带轮,单井更换一次作业时间最快为1个小时,会影响1个小时的产量,以0.5t*3000元,一年不定期需要更换5-10次,年直接经济损失约为7500-15000元。

C.节电系统内置工频旁路系统,可以满足电机在工频运行和变频运行间自由切换,用户可以节省一台启动配电柜,启动配电柜市场售价平均6000-10000元。

D.2008年国家发改委指定的电煤标准是:每度电煤耗350克标准煤。每一吨标准煤折算排放二氧化碳约为2.66-2.72吨。经换算,每度电可排放二氧化碳为931克-952克。这样计算每年每台就为国家减少碳排放量约13.89吨。

6、总结

目前,HID520系列四象限变频器已成功运用于胜利油田、中原油田、福山油田等多个运行现场,经过长时间的应用比较,多套设备均运行稳定,且节能效果十分明显,电网质量显著提高。

同时,合康变频还可为用户量身打造抽油机变频控制一体柜,为客户提供变频加电气控制整体解决方案,以实现对抽油机的远程智能监控,提高采油系统的安全性和系统工作效率,并能在油田野外环境下能长时间可靠运行,防护等级达IP54,提高综合节能效益。

(转载)