■通过更新系统组件,位于德国Heppenheim的联合利华公司(Unilever)不仅实现了更高的过程可靠性,还同时节约了能源。该公司借助WAGO- I/O-SYSTEM用现场总线方式取代了传统控制方式。此外,通过新系统还可以采集能源数据,从而可在此基础上让生产过程更加高效。

在德国,联合利华公司有7个食品厂,生产冰淇淋、预加工食品或人造黄油。其中之一即是位于Heppenheim的UnileverDeutschland ProduktionsGnbH&Co OHG公司,它也是联合利华全球最大的冰淇淋工厂,为整个欧洲提供梦龙、capri等诸多品牌的冰淇淋。该工厂的优势在于产品的顶级质量、具有竞争力的成本以及公司内部的灵活性。该工厂共有770名员工,每年可生产多达1.7亿升的冰淇淋。在旺季,四个生产车间每天会运送出超过1500个货盘的冰淇淋箱,如果将其叠放起来,会和楚格峰(德国最高山峰)一样高。

■温控装置的系统可用性

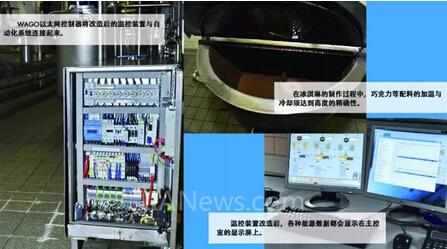

针对巧克力等配料的加温融化与冷却,搅拌部门采用的是带有硬件调节器及接触器的移动式温控装置。该装置没有可用备件,从而长期威胁到生产过程的可靠性。温控装置中的每个接触器每年的操作次数可达100,000次。按照这种强度,接触器会很快达到理论上的磨损极限。“传统控制方式相当于一个黑匣子,发生故障时不会有任何文档记录或警报。”Thomas Held(联合利华Heppenhelm工厂混合搅拌部门电子及系统维护小组主管)说道。去年年底,温控装置的改造开始启动,现有基础结构会被保留,同时会建立与过程控制系统的连接。

■新的自动化解决方案显著节省空间

混合搅拌部门的负责人选择了WAGO- I/O- SYSTEM750-871以太网控制器作为PLC。凭借紧凑的外形及模块化构造,新型控制系统可以毫无问题的适应温控装置中的安装空间。可根据需要自由组合的数字量输入/输出模块及模拟量输入/输出模块取代了旧的开关设备,且拥有足够空间以备日后扩展。通过控制器中集成的以太网接口,温控装置可以轻松集成到搅拌部门的自动化方案中。这样,温控装置就不再像一个“孤岛”似的工作,而是会将过程数据通过OPC服务器传递给上层控制系统。此外,还可通过E-Mail将警报管理集成到控制系统中,它可对故障及极限值进行监控,从而提升过程可靠性。

■跟踪能源消耗信息

温控装置经过改造后,现在还可通过WAGO-I/O-SYSTEM采集能源数据。I/O系统中安装的总线模块可传递流量表、温度传感器以及电表的信号,PLC会以此为基础计算功率数据。“使用控制器后,在系统利用及温度精确调节方面的灵活性都有所提升。例如:通过在控制电路中进行优化,温控装置的电能耗费得到了明显降低”,Thomas Held补充说。

■可编程性是最终决策的加分点

可用在最终决策之前,管理层也考虑到了成本因素。采用WAGO- I/O-SYSTEM所需的花费仅占业内同行公司同类产品的1/3。由于可通过CoDeSys按照IEC 61131-3标准进行编程,因此可以对温度传感器、故障监控以及极限值设置的调节参数进行轻松优化。在改造过程中,温控装置还配置了WAGO PERSPECTO系列的5.7″Web面板,从而可以实现调节器数值、极限值及额定值的输入界面的可视化,也可以进行实际值、故障、警报、超出限定范围的现场显示。

(转载)