01、问 台达交流伺服系统ASDA-M系列所提供DI/O功能与交流伺服系统ASDA-A2系列有何差异?

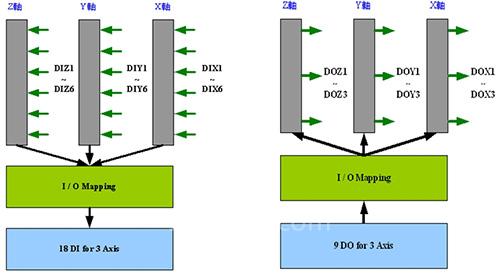

答 台达交流伺服系统ASDA-M系列各轴各提供6个DI,3个DO;共有18个DI,9个DO。

交流伺服系统ASDA-A2则提供8个DI,5个DI。

ASDA-M系列硬件的DI与DO分别在三轴的50 PIN Connector上,透过韧体的转换,可以将各轴6个DI与3个DO整合之后分配给其他轴使用。为避免一些共享DI重复及节省DI脚位,可透过参数设定三轴共享DI,目前提供三轴共享DI:

,伺服启动:设定数值为0101(A接点),0001(B接点)

,异常重置: 设定数值为0102(A接点),0002(B接点)

,紧急停止: 设定数值为0121(A接点),0021(B接点)

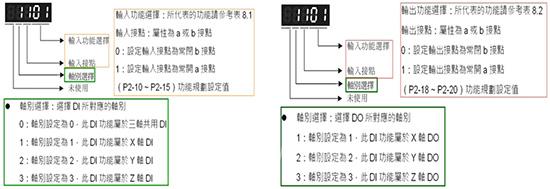

在指定各轴DI/O的参数设定上,DI(P2-10~P2-15)及DO(P2-18~P2-20)功能参数设定中增加位4作为各轴DI/O的指定。

02、问 当连接绝对型伺服系统时,如何设定绝对型编码器?

答 设定步骤如下:

1.确认P2-69参数目前设定值(0x0èINC ;0x1èABS),P2-69如果有修改设定必须重新上电功能才会生效,此参数特性与P1-01属同一类型。

2.接上电池盒(已经连接编码器端与驱动器端,电池也安装上),首次上电会跳ALE60,此时需坐标初始化,ALE60才会消失。

3.坐标初始化有三个方法

尚未作坐标初始化时驱动器会出现ALE60,可以透过以下初始化方式排除:

(1)参数法:

设定P2-08è271后,设定P2-71è0x1,,此时ALE60会消失,但是当电池电量低于3.1V会跳ALE61,否则正常情况面板看到会出现00000。

(2)DI法:

设定ABSE(0x1D)与ABSC(0x1F),当ABSE(ON),ABSC设定由OFF变为ON,系统将进行坐标初始化,完成后编码器脉波将从重设为0且PUU将重设为P6-01数值。

(3)PR回原点法:

若设定在PR控制模式时,可以执行PR回原点方式完成坐标初始化。

4.读取马达绝对位置:

(1)设定P2-70决定马达绝对位置形式及读取方式设定,

P2-70,bit0,DI/O读取单位设定,读取PUU(bit0=0)或Pulse(bit0=1)

P2-70,bit1,通讯读取单位设定,读取PUU(bit1=0)或Pulse(bit1=1)

(2)通讯读取马达位置单位为Pulse(P2-70=2,bit1=1,bit0=0):

设定P0-49=1或2(1:只更新编码器数据;2:更新编码器数据并将位置误差清除为0),P0-51代表马达绝对位置圈数,P0-52代表马达绝对位置脉波数

(3)通讯读取马达位置单位为PUU(P2-70=0,bit1=0,bit0=0)

设定P0-49=1或2(1:只更新编码器数据;2:更新编码器数据并将位置误差清除为0),P0-51=0,P0-52代表马达绝对位置PUU

5.透过上位控制器读取马达绝对位置信息P0-51及P0-52

6.(1)当编码器电源低于3.1V时会出现ALE61

(2)当绝对型系统初次上电尚未完成坐标初始化、编码器电源低于1.2V或在低电压状况下更换编码器电池,均会发生ALE60:马达绝对位置遗失。

(3)使用非绝对型编码器系统时,开启绝对型功能设定P2-69=1时,会发生ALE69:马达性是错误异常。

(4)编码器绝对位置Pulse型式圈数溢位时会发生ALE62;PUU形式溢位时会发生ALE289。

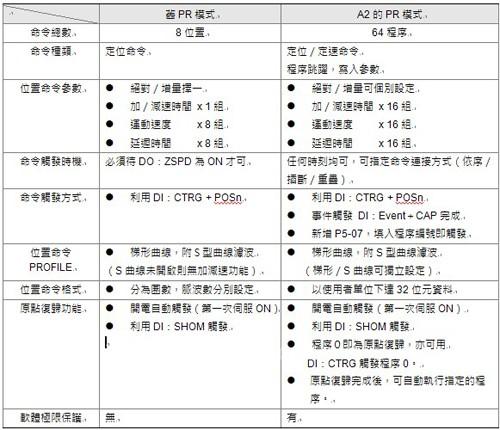

03、问 交流伺服驱动器A2系列的PR与AB系列有何差异?

答

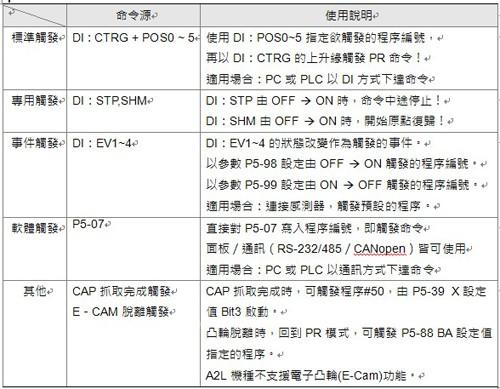

A2 的PR模式共有64个命令程序,程序#0为原点复归,其余(#1~#63)为用户定义的程序,触发命令的方式归纳如下:

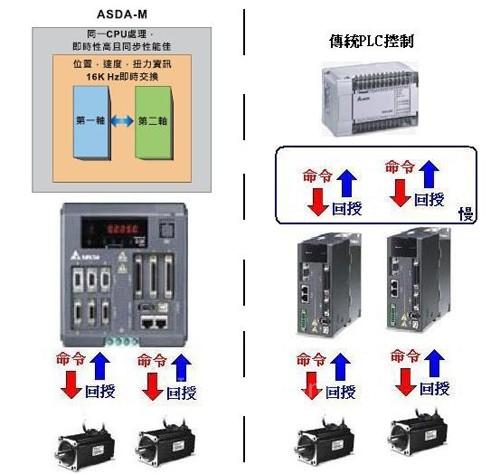

04、问 两轴补间,ASDA-M 为什么可以比两组ASDA-A2做的更好?

答 两轴ASDA-A2的同步误差,需要回到上位控制器再做判断修正。

ASDA-M可以在CPU内部交换两轴的数据,以两轴的误差适时的做调整,不需要上位控制器,可以做的更快,更好。

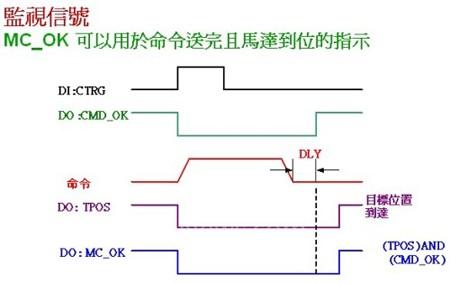

05、问 使用台达A2伺服系统内部运动控制模式(Pr mode),如何能确认伺服定位是否完成?

答 可以使用监视变量或示波器观察DO:MC_OK状态,此DO仅适用于Pr控制模式。

其定义为当DO:CMD_OK触发,即Pr命令完成时;且DO:TPOS触发,即目标位置到达同时发生。此时DO:MC_OK便会触发。

此DO能确保运动命令有被确实执行,并且确实到达目标位置,避免因为Pr命令该下达而没有下达,此时马达DO:TPOS仍然触发,而以为运动命令完成的错误判断。

06、问 ASDA-M 跟ASDA-A2 有何差异?

答 ASDA-M系统伺服将三台伺服融合在同一机座内,三轴同动控制,轴间交换数据,没有时间延迟问题。软件具备简易的循圆分析功能,可强化系统问题的诊断能力。

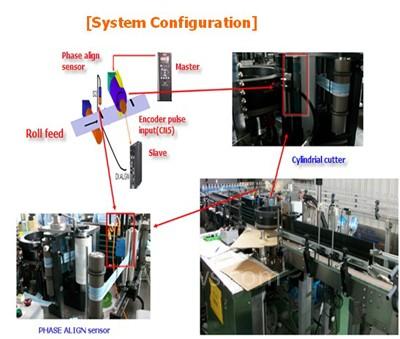

07、问 台达ASDA-A2伺服系统提供phase alignment功能,何谓phase alignment功能? 应用场合为何? 与传统系统架构差异性?

答 所谓phase alignment功能即是所谓相位校正功能,系统会自动依据每次所侦测的周期触发讯。作自动的修正调整,主要应用在包装机、封口机及高速宝特瓶贴标机(roll feeder)。此功能可以改善系统加工时所产生的累绩误差,并且在加工速度高低速快速切换时能确保定位的准确性至+-1mm以内。

1.传统系统架构:送料轴为系统主轴,切刀加工轴为系统跟随轴,送料轴为等速度运动而切刀加工轴为变速度控制(可能采用传统机械凸轮或者是A2伺服所内建的电子凸轮),此系统架构主要缺点为加工速度产能较慢、马达运转加减速频繁易造成马达寿命缩短、系统稳定性控制较难。

alignment新控制架构:切刀加工轴为系统主轴,送料轴为系统跟随轴,此系统架构因为主轴与跟随轴皆为等速度运动,加工速度产能快,且搭配高速自动相位校正功能,在高低速快速切换时能确保加工精准性。

(转载)