一、概述

采用变频器实现恒压供水已经算不上是新颖的应用,在自动控制领域这也算不上新课题,但是大多数恒压供水都是采用PLC 逻辑编程,使用变频器控制电机变频调速来实现恒压供水。本文详细介绍PowerFlex 400交流变频器在无需PLC控制器的情况下,完美的实现恒压供水的应用,将恒压供水这种典型的应用低成本化、高效益化。

二、解决方案说明:

在制定方案的选择上,本着节约能源、控制简单、应用方便的原则。该方案以恒压变频供水为控制核心,利用变频器的变频控制实现高性能的恒压变频控制系统。

主要优点:

1. 无需PLC 控制器,变频器独立完成变频、工频之间的接触器切换;

2. 采用AB变频器实现变频调速和PID整定调节;

3. 电机的变频控制与工频控制之间可以周期性自动切换;

4. 对于电机设备可能出现的异常或是故障,本系统提供较好的备用处理方式:

①变频器故障时,可以切换到工频直接启动电机;

②电机故障时,可以切换到备用电机(3#电机为备用电机),继续正常工作。

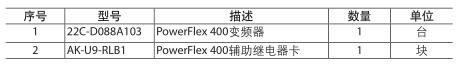

三、解决方案核心设备清单:

(见表1)

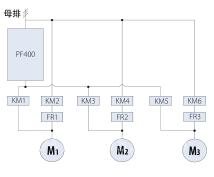

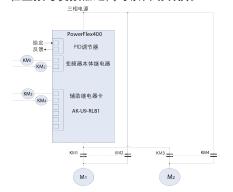

四、解决方案原理图:

图1 系统原理图

五、变频器介绍:

罗克韦尔自动化旗下艾伦-布拉德利PowerFlex400变频器拥有众多内置特性支持变频器与楼宇控制系统之间的无缝连接,大大方便了风机和泵类在商业领域的应用。本系统中主要应用PowerFlex 400变频器的以下功能特点:

5.1 PowerFlex 400变频器自带两路模拟量输入,两路模拟量输出;

图2 模拟量电压/电流信号选择

如图2,两路模拟量输入信号,两路模拟量输出信号。模拟量输入信号一路作为反馈信号,另一路可以作为给定信号(即可调节的基准值)。

5.2 7个数字量输入(其中3个半可编程和4个完全可编程),1个光电输出和2 组继电器输出。

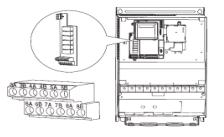

5.3、配置辅助继电器卡后,将扩展为8 组继电器输出(用于辅助电机启动控制)。

图3 扩展继电器卡的安装位置

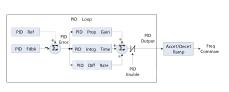

5.4 集成的PID控制器可自动调整输出频率,调节过程变量;

图4 内置PID 控制环原理图

5.5 PID控制器快速响应;

图5 Good Response – Critically Damped

5.6、自带LCD屏显示及编程按钮;

自带的编程面板,属于变频器集成的面板,操作简单,功能强大。

图6 PowerFlex400 集成面板

六、解决方案功能介绍:

如图7,变频器所控制的2台电机,在工频与变频器之间可以自动切换。

图7 自动切换原理图

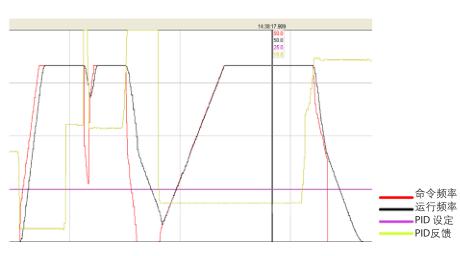

6.1 变频器控制电机运行,在1#电机速度达到50Hz(可设定)时,如果反馈压力值小于设定值(可设定),将启动2#电机工频运行,继续比较反馈值与基准值;如果反馈压力值大于设定值(可设定),变频器控制1#电机减速,速度达到25Hz时(可设定),2#电机会被停掉,变频器控制1#电机继续维持运行。

图8 实际切换时变频器的输出曲线

图8为运行时监视到的变频器的输出曲线。这样的调节控制会一直反复的进行下去。

如果反馈压力值等于设定值(可设定),系统将保持自己的当前状态稳定运行,此种状态实际上是一种理想状态,实际应用中不太可能长时间出现这种状态。

实验时,可以模拟实现这种状态,系统确实维持当前运行状态,不会发生变化。

6.2 现场压力传感器测试的数据通过信号转换后,传输给变频器,变频器按照既定的逻辑决定是加速、减速或者保持某速度值运行。考虑到实际情况基准值的设定可能会根据不同情况作不同的设置,所以PID调节的基准值是可以自定义的,如:高峰时段、正常时段、低峰时段可分别设置不同的基准值;

6.3 若变频器出现故障时,可以切换到工频控制;

6.4 若实际供水情况长期处于低峰时期,则由变频器控制的电机会长期运行,而其他电机则长期不运行。为了平均电机的使用率,可以定义一段时间后,由变频器控制的电机与工频控制的电机自动重复切换,轮番使用。

这样就实现了平均利用率,以保证设备的使用寿命,避免出现某台电机长时间不用,造成资源的浪费或是损坏。

七、解决方案拓展讨论:

7.1 本方案只以2台电机变频、工频自动切换为主,介绍PowerFlex 400在恒压供水应用中的优势。实际上,在配置了辅助继电器卡后,最多可以实现4台电机的切换控制;

7.2 本方案中变频器在启动2#工频电机时,对管道压力会有一个波动产生,对此可以通过变频器内部的基准值补偿的方法,控制这种波动的影响到最低;

7.3 单独变频器实现恒压供水的控制方案有别于其他方案,无须逻辑编程。在方案实施过程中,一定要注意各个接触器之间的连锁控制,否则可能会造成设备的损坏。

八、结束语

变频器PowerFlex 400实现的恒压供水控制系统有着低成本、高效益、简单易用的优势,无需复杂的逻辑编程。

本文介绍的PowerFlex 400变频器的这一典型应用更突出了它的水泵应用的灵活性、优越性。这一特性为它在同行业的应用提供了可靠地实用案例和宝贵经验。

(转载)