1.项目背景分析

中海石油天野化工(集团)有限责任公司现有1套年产300kt合成氨、520kt尿素生产装置,1套年产200kt甲醇生产装置。其中,尿素装置尿素溶液从造粒塔冷却后形成的尿素颗粒经皮带系统输送到散料库,再经皮带系统输送到包装楼进行包装,通过输送皮带送往站台装车。

原有的皮带控制系统电路都是相当复杂的老式继电回路,加上运行时间已达十多年,故障发生率很高,一旦发生故障需用很长时间来查找和排除故障点,给检修和维护带来很大不便。

随着PLC在工业控制中的应用越来越广泛,PLC技术也越来越成熟,现已将原有的控制电路改造成由PLC可编程控制的电路,来改变目前输送系统存在的问题。

2.系统改造的目标

通过技改,将PLC应用于皮带控制系统,取代那些原控制电路相当复杂的老式继电回路,并且使安装和维修更为方便。只要把提供输入信号的按钮、限位开关和无触点开关等元件与PLC的输入接口相连,把功率输出元件电磁铁和接触器等与PLC的输出口相连,即安装完毕。检修也一目了然,只要观察PLC的输入、输出口的指示灯就能正确判断故障所在。

3.工艺过程概述

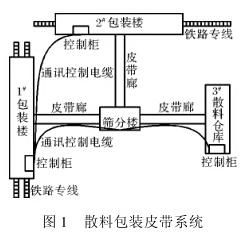

输送皮带控制一般用于散料到成品袋包装系统,中海石油天野化工(集团)有限责任公司散料包装皮带系统见图1。

散料经输送皮带一路送往1#包装楼料仓,另一路送往2#包装楼料仓。筛分楼内有分料器,控制散料流向。输送皮带二路设计,一开一备。1#、2#包装楼共有6台包装机将散料包装成袋,通过输送皮带送往站台装车。

1#包装楼控制柜设计有PLC、上位工控机及操作台,2#包装楼控制柜设计有PLC及操作台,3#散料库控制柜设计有PLC。1#、2#包装楼操作台设计有选择开关和按钮,可以选择皮带输送路线与启停,3#散料库控制柜设计无人操作岗位,由1#包装楼控制柜上位工控机显示及操作台远程操作。

3#散料库就地安装有控制柜,内装三菱A1S(S1)PLC,通过A1SJ71UC24RS485通讯模块与1#包装楼上位工控机远程通讯。2#包装楼操作间安装有控制柜,可以启停2#包装库的包装机及皮带机,内装三菱FX60MRPLC,通过FX485BD通讯模块与1#包装楼上位工控机远程通讯。1#包装楼操作间安装有控制柜及上位工控机,实现对1#包装楼的皮带机及计数器启停及监控,对2#包装楼的皮带机及计数器监视,对3#散料库的挖料机及皮带机启停及监控。

4.散料输送控制系统

4.1散料输送控制系统简介

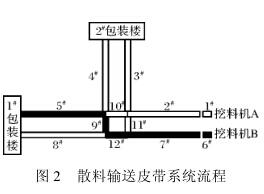

3#散料库散料皮带输送往1#、2#包装楼皮带系统流程见图2。系统有1#、6#挖料机2台;2#、3#、4#、5#、7#、8#输送皮带6条;9#、10#、11#、12#分料器4台。工作时,3个选择开关每次只选择一条路径,分料器自动切换。8种路径是:

0001#→2#→3#送往2#包装楼料仓

0011#→2#→4#送往2#包装楼料仓

0101#→2#→5#送往1#包装楼料仓

0111#→2#→8#送往1#包装楼料仓

1006#→7#→3#送往2#包装楼料仓

1016#→7#→4#送往2#包装楼料仓

1016#→7#→5#送往1#包装楼料仓

1116#→7#→8#送往1#包装楼料仓

一条输送线一般在15min左右加满2#包装楼的所有料仓,一般在30min左右加满1#包装楼的所有料仓,可以满足4h左右的包装量。所以,散料输送皮带是间隙运行的。

皮带机、挖料机都由电机驱动,由MCC电器控制柜控制。

4.2散料输送控制系统PLC硬件配置

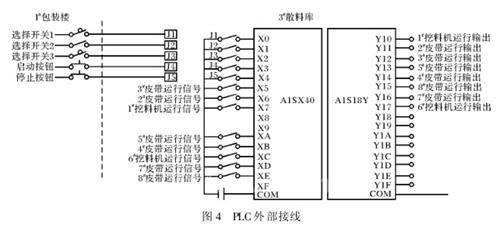

PLC卡件配置见图3,PLC外部硬接线见图4。

虚线左侧是安装在1#包装楼控制柜操作台上的2个远程操作按钮,3个选择开关。可选择8种输送路经,2个远程操作按钮启动/停止选择一条路经。

虚线右侧是安装在3#散料库控制柜的PLC外部硬接线图。A1SX40为16点开关量输入卡,A1S18Y为16点开关量输出卡。J1、J2、J3、J4、J5为继电器,受远程控制,为了增强可靠性,采用220VAC传输。

4.3PLC程序设计要求

1)任何时候只选择一条输送路经,例如(见图2),选6#、7#、5#。所选设备由白色变绿色,分料器9#、12#自动变红色。由安装在1#包装楼控制柜操作台上的远程操作开关选择。

2)设备启动后,所选设备按启动顺序由绿色变红色,6#、7#、5#变红色。分料器9#、12#自动随所选路径切换。

3)选择好一条输送路经,其前后皮带及设备自动搭成联锁关系,即:①按下启动按钮,输料末端皮带及设备先启动,逐步启动至输料始端皮带及设备;②按下停止按钮,延时后输料始端皮带及设备先停止,逐步延时后停止皮带及设备,直至停止输料末端皮带及设备;③皮带跑偏、拉绳、危急停止按钮等开关安装在现场机旁,信号进MCC电器柜(有控制电机的接触器、继电器等),任何一开关动作,控制电机的接触器跳闸,该设备停车,反映到PLC输入端是该设备运行信号动作。这时,该设备及输料始端皮带立即全部停车,输料末端皮带及设备逐步延时后停车。这可以防止发生堆料事故。

4.4PLC梯形图程序说明

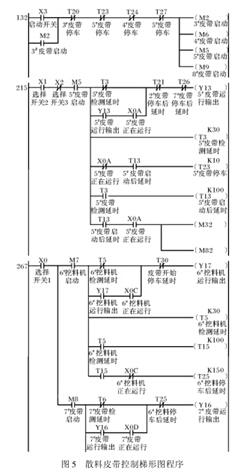

梯形图编辑软件是三菱公司提供的GXDeveloperV7?8中文编辑软件,散料皮带控制梯形图程序以图5为例说明如下:

1)X0、X1、X2选择开关状态,选110。

2)按下启动按钮X3(132行),M2、M6、M5、M9闭合,M2自锁。

3)(215行)X1、X2、M5闭合,经T3、T21、T26、Y13输出,5#皮带启动。经T3延时3s后,如5#皮带运行信号X0A闭合,则启动继续进行,否则Y13输出断开,启动失败。

4)如5#皮带运行信号X0A正常,则(215行)回路经Y13,X0A自锁,经过T1310s延时后,M32和M82闭合,启动继续进行。

5)M32闭合使得M2(2#皮带启动)闭合,但是2#皮带控制回路(172行)未选中,不起作用。M82闭合使得M8闭合,在267行,X0闭合,M8闭合,经由T6、T25使Y16接通输出,发出7#皮带启动信号。

6)经过T63s延时检测,如果7#皮带不能正常启动,X0D信号未返回,则Y16输出回路不能自锁,Y16输出断开,经由T6触点T16启动延时启动,10s后,经由T16、X0D触点使T267#皮带停车延时接通,延时15s后,使(215行)Y135#皮带输出断开停车,启动终止。

7)经过T63s延时检测,如果7#皮带正常启动,X0D信号返回闭合,则Y16输出回路自锁,经由T6触点T16启动延时启动,10s后,经由T16、X0D触点使M7闭合,6#皮带启动。

8)在(267行),X0、M7闭合,经由T5、T30触点使Y17接通输出,发出6#挖料机启动信号。经过T53s延时检测,如果6#挖料机不能正常启动,X0C信号未返回,则Y17输出回路不能自锁,Y17输出断开,经由T5触点T15启动延时启动,10s后,经由T15、X0C触点使T256#皮带停车延时接通,延时15s后,使下一行的Y167#皮带输出断开停车,7#皮带再推动5#皮带停车,启动终止。

9)经过T53s延时检测,如果6#挖料机正常启动,X0C信号返回闭合,则Y17输出回路自锁,设备全部启动完成。

10)正常停车时,按下停车按钮X4,M60断开,经由M60触点T30延时接通,15s后,在(267行),Y17输出断开,6#皮带停车。X0C断开,经由T15、X0C触点T25停车延时接通,15s后在下一行T25触点断开Y16,7#皮带输出断开停车,7#皮带再以同样方式推动5#皮带停车,正常停车结束。

其他路径的启动/停车与此原理一样,在此不一一说明。0—102行是将选择开关与各设备的运行状态存D寄存器(0—102行图在此省略),以便VB程序调用。

5.结语

采用PLC来控制3段皮带输送机后,使原控制电路的复杂连线和时间继电器等元件在其内部进行软连接,大大提高设备的可靠性,有效地减少故障率。该皮带机技改后投用一年多来,只有主电路出现过问题,控制回路没有出现任何问题,有效地减少了设备维修时间,使生产有序进行,取得良好的经济效益。一年多的使用情况说明该项技改取得成功。

(转载)