摘要:该文主要介绍贝加莱的人机界面、ACOPOS智能型伺服驱动器和Ethernet POWERLINK实时通信以太网在宽幅柔版印刷机无轴传动控制系统中的应用。主要描述了该印刷机组的设备构成与工作原理以及控制系统的硬件配置、关键技术和解决方案。该系统运行精度高,节省纸张,且具有突出的成本优势。

0. 前言

对每个细节的精益求精是卓越企业的追求,也是为什么我们在超市里看到百威、青岛啤酒越来越精美的外包装,这是吸引消费者的关键一环,除了啤酒的品质,外包装的精美也体现着生产者对于细节品质的把握与追求,这也给印刷机带来了新的机会。

另外,啤酒饮料行业对于环保的要求也更为苛刻,为了降低生产过程中对人体的危害,环保印刷也被更多地关注,这也使得柔版印刷相对于胶印和凹印的优势逐渐得到体现。

1. 系统需求

宽幅柔版印刷由于其对机械加工零件精度的要求比较高,因此,在很长一段时间里,宽幅柔版印刷没有得到大力的发展,目前,该机型主要被用于瓦楞纸面纸的印刷,采用这一印刷流程的被称为“预印技术”,而相对的,在瓦楞纸板生产后的印刷则被称为“后印技术”,相对于后印技术,预印技术有着其独到的优势:

● 预印技术效率高,质量好。对于瓦楞纸板的印刷而言,预印技术则是将印刷好的面纸与瓦楞线联动,可以直接生产出纸箱,而无需像后印技术那样要转移到开槽印刷机上,这样效率会更高,并且,它不同于后印技术,不会对瓦楞纸造成压力,从而影响瓦楞纸箱的强度。

● 环保。柔版印刷采用水性油墨,其对环境的污染相对于油性油墨而言更为环保,对空气和生产车间工人影响更小。

● 幅面更大。对于宽幅柔版来说1200mm~2200mm的印刷幅面可以提供大件包装容器的表面印刷,并且也能通过分切同时提供多种产品的印刷。

该系统要求达到的印刷速度为300m/min,印刷精度+/-0.1mm,幅宽1200mm。

2. 设备构成与工作原理

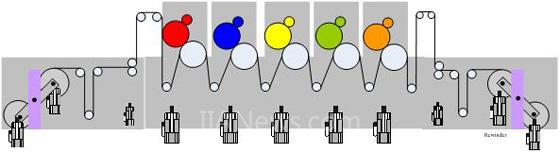

该机组由放卷、前牵引单元、后牵引单元、印刷色组(一般不超过9色)、收卷单元构成,如图1所示。

图1 柔版印刷机组的设备构成

2.1放卷单元

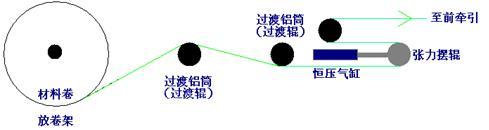

放卷部分主要是由气刹加上一个张力摆辊组成,材料卷纸芯通过气胀轴放在放卷架上,在气刹刹车气压为零时,材料卷和气胀轴一起可以自由转动;在正常工作时,是通过调节气压(比例阀:0~10VDC表示气压由小到大)来调节刹车力量并控制放卷的张力大小,具体工作原理如图2所示。

图2 放卷单元工作原理示意图

其中张力摆辊保持恒定的推力(气缸中的气压恒定),在正常运行中,我们通过PID调节气刹的气压,使张力摆辊停留在设定的位置(张力摆辊的位置由安装在摆辊上的电位器来检测,0~10V表示,一般把中间值调节为5V),这样就保持了放卷的恒张力,这也是材料进入印刷前的第一级张力控制。

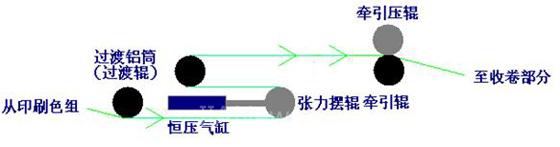

2.2前牵引部分

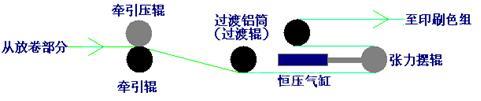

前牵引部分是由前牵引电机、前牵引辊、前牵引压辊加上一个张力摆辊组成。前牵引部分的作用就是以恒张力把印刷材料送入到印刷部。工作原理如图3所示。

图3 前牵引部分工作原理示意图

牵引辊由牵引电机驱动,牵引压辊在正常运行时压在牵引辊上,防止材料滑动。在正常运行时,通过PID调节前牵引电机的速度来控制张力摆辊在设定位置,从而保持材料张力的恒定。这是材料进入印刷部分之前的第二级张力控制。同时前牵引压辊也起到张力隔离的作用,放卷部分的张力波动可以被隔离。

2.3印刷部分

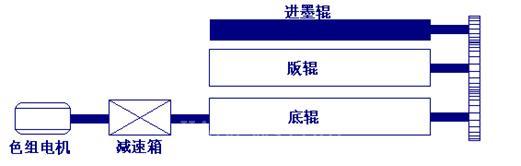

印刷部分由色组组成,7个色就是有7色组;每个色组由色组电机、底辊、版辊、进墨辊组成。色组电机通过减速箱驱动底辊,版辊、底辊、进墨辊通过齿轮靠在一起。工作的原理如图4所示。

图4 印刷部分工作原理示意图

版辊、底辊、进墨辊是通过齿轮配合来保证表面线速度的一致;在开始印刷之前,版辊和底辊之间是有间隙的,版辊处于升起的状态,此时版辊表面和印刷材料是不接触的,当降下版辊之后,版辊表面与被承印材料表面保持轻接触,根据印刷的图案效果可以调节版面与材料之间的接触压力。降版辊是版辊、进墨辊一起下降,退版辊的顺序是:先停止进墨辊转动2秒种,然后再退版辊,保持版辊退信号和进墨辊停止信号2秒,然后两个信号都复位。正常印刷时,印刷的所有色组保持严格的位置同步,所有色组标定要完全相同。在色组与色组之间就是每个色组印后的加热部分,采用热风加热;热风由总吹风机出来;每个色组都分别有加热器,分快热和慢热两种方式。加热类型有电热丝和蒸汽两种。

2.4后牵引部分

后牵引部分是由后牵引电机、后牵引辊、后牵引压辊加上一个张力摆辊组成;后牵引部分的作用就是以恒张力把承印材料引出印刷部分。工作原理图如图5所示。

图5 后牵引部分工作原理示意图

张力摆辊装在最后一个色组和后牵引之间,和前牵引一样,正常运行时,牵引压辊也是压在牵引辊上,防止材料滑动,同时起到张力隔离的作用;系统根据摆辊的设定位置通过PID调节后牵引电机的速度来使摆辊稳定在设定位置,以达到后牵引张力的稳定。

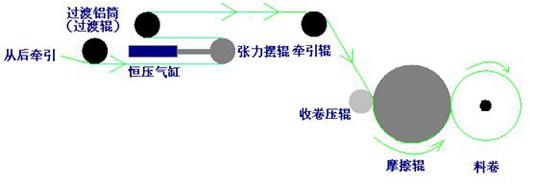

2.5 收卷部分

柔版印刷机采用的是表面摩擦收卷的方式,收卷部分主要由张力摆辊、摩擦辊、被动的气胀轴组成。其工作原理图如图6所示。

图6 收卷部分工作原理示意图

摩擦辊由第三方异步电动机驱动,该电动机采用ACOPOS或矢量变频器带动,正常工作时,收卷压辊把材料压在摩擦辊面上,收料卷也压在摩擦辊面上;系统通过张力摆辊的设定位置和实际位置比较通过PID调节摩擦辊驱动电机的转速,控制张力摆辊稳定在设定位置,以达到恒张力收卷。摩擦辊和压辊都是软性的橡胶辊。

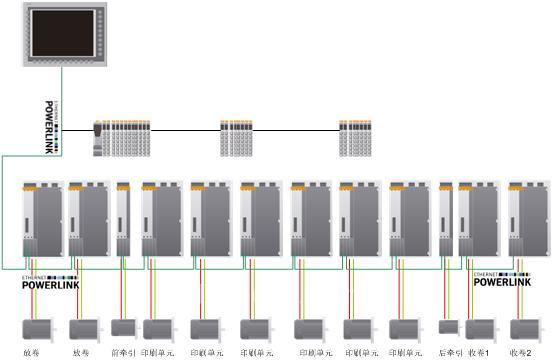

3. 控制系统硬件配置

该系统的硬件配置如图7所示,主要由1台Power Panel——集成控制、显示与操作于一体的人机界面、多套ACOPOS智能型伺服驱动器和Ethernet POWERLINK实时通信以太网构成。

图7 系统硬件配置

4. 关键技术与解决方案

4.1集成套色系统

4.1.1分立式套色的弊端:

对于印刷系统而言,其关键在于套色系统的套印精度,而目前市场上流行的套色系统方案是一种分立式设计,由传动系统的产品提供商和套色系统的供应商一起组合成一个系统,这存在以下弊端:

● 价格高昂,通常专业的套色系统价格都在数千美元一色;

● 系统出现故障时需两个或多个供应商共同来解决;

4.1.2集成套色的优点:

B&R依赖其产品自身的强大性能与贝加莱在印刷机械领域的行业应用软件积累,设计了集成套色系统这一解决方案,产生了对传统方案的颠覆性设计,带来了巨大的成本节省,并且,由一个独立的供应商完成整个系统的提供,也不会造成系统维护升级太多的不便。

贝加莱之所以可以很好实现该系统,有自身硬件的优势,更重要的是在行业积累的软件库得到了发挥。

4.1.3集成套色算法设计

集成套色系统是将各个印刷单元的偏差输入到套色系统模型中,这个模型基于模糊控制而设计建模,其参量包含印刷相关工艺参数,如:张力、温度、摩擦系数、印刷长度、速度等,由于印刷系统是一个连续性的印刷过程,任何一个单元的偏差调整均会对其它系统产生影响,通过多变量系统的耦合和解耦运算,系统将调整量给出到运动控制系统,运动控制系统则进行实时调整以维持印刷的高精度。

传统的PLC无法设计如此复杂的算法,而PCC则因为具有高级语言编程能力,可以比较容易地进行算法的软件设计,并可借助多种开放的库来支持应用程序的开发。

4.2色标直接输入至驱动器

ACOPOS伺服驱动器是一个模块化设计的驱动系统,它具有智能性特点,自身具有很强的处理能力,其设计为多个插槽的方式,包括通信、编码器和I/O共四个插槽,通常第一个槽位用于通信,如CAN,POWERLINK,第2~4个槽位既可以用于编码器也可以用于I/O,甚至可以直接插入CPU模块,在这个应用里,色标传感器的信号直接被送到了ACOPOS驱动器,在驱动器内完成了信号的采样、滤波、处理、编码与通信封装,然后送至套色系统,这一设计响应速度较之传统的PLC+I/O模块方式更快。

4.3 虚拟主轴技术

虚拟主轴是指运动控制轴与轴之间所建立起来的数学模型,因为所有运动控制的速度、位置同步问题都可归结为各伺服轴之间的数学关系,虚拟主轴并不指某个具体的轴,而是他们之间的关系,由于它并不存在,而是理想中的一个轴,那么它就不存在磨损、跳动也不存在偏差,其它伺服轴紧随这个虚拟主轴运行1:1的电子齿轮同步,ACOPOS驱动器可支持高达32位分辨率的电子齿轮同步精度。

4.4 Ethernet POWERLINK实时通信技术

实时通信是系统的关键一环,无论是偏差信号的上传到套色系统以及套色系统给定调整量,以及运动控制系统之间的电子齿轮同步关系,都需要通过高速的数据通道提供各个轴之间的数据交换。

在这个系统中,印刷速度高达300m/min,而精度要求+/-0.1mm,每个套色刷新周期均在几个毫秒之间完成,通常通信刷新周期要高于这样一个数量级才能保证高精度的同步,而POWERLINK可以达到的刷新周期最快到100uS,考虑到驱动器的位置环、套色系统的任务周期匹配,通常设置为400uS或800uS,完全满足高速印刷系统的高度实时需求。

POWERLINK是一个100Mbps,抖动<<1uS的高速实时以太网,它能够为整个系统的大量数据交换提供快速通道,使得系统能够完成快速的数据交换,保障系统同步精度。

5. 结束语

该集成套色系统较之原有系统几乎省掉了套色系统的成本,这对于机械制造商而言是一项巨大的成本节省,其竞争力是不言而喻的。更重要的是,该系统运行精度高且节省纸张,由于采用预套印技术,仅需在短短几个纸张传输过程中即可完成快速套准,并进入稳定运行阶段,可以提高工作效率并减少纸张的浪费。

(转载)