摘要:传统桥式起重机的电控系统能耗大,故障率高,调速精度差,已很难满足现代工业要求。在桥式起重机系统中采用变频调速技术,可以很好的提高可靠性和调速精度,并具有一定的节能效果。

1.引言

桥式起重机是工矿企业中使用十分广泛的一种装卸设备,由于桥式起重机的工作环境恶劣,经常需要在重载下频繁起动、制动、正反转、变速等操作,冲击电流大,振动大,所以在传统的继电器-接触器控制的电气系统中,接触器的触头因电机经常有冲击电流而烧坏,造成维修量大,维护成本极高,造成生产线停产损失更加不可估量,且传统的起重机调速系统的综合技术指标较差,已不能满足工业生产的要求。而调速性能高、工作可靠、维护方便的交流变频调速系统为桥式起重机的控制提供了一种全新的方案。该方案控制线路简单、运行稳定、维护量小、保护监测功能完善,且高效、节能,因此采用交流变频调速是起重机交流调速技术发展的主流。

2.桥式起重机的结构及控制

桥式起重机是一种横架在固定跨间上空用来吊运各种物件的设备。一般由起重小车、桥架金属结构、桥架运行机构以及电气控制设备等四个部分组成。运行机构主要指主起升机构、副起升机构、小车运行机构、大车运行机构。在电气控制系统中,其供电一般是通过小车导电装置(辅助滑线)、起重机总电源导电装置(主滑线)等部分将电源输送到中心电器上。

桥式起重机可以实现重物在三维空间的垂直、横向、纵向运动,通过大车电动机驱动沿车间两边的轨道作纵向前后运动;小车及提升机构由小车电动机驱动沿桥架上的轨道作横向左右运动,在升降重物时由起重电动机驱动作垂直上下运动,如图1所示

图1 桥式起重机的主要结构和运动形式

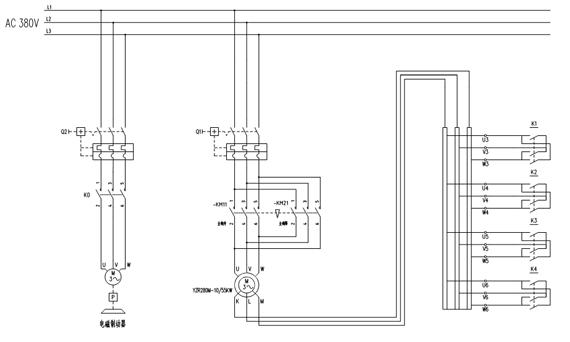

传统的桥式起重机一般采用继电器-接触器控制,电机为交流绕线式电动机,采用转子串电阻的方法启动和调速,如图2所示。启动时,升接触器或者降接触器吸合,电磁制动器接触器吸合打开抱闸,调速电阻上的接触器不动作,电机低速转动;当需要变速时通过吸合调速电阻上的不同接触器来改变转子线圈的电阻值,达到改变电机的转速。这种控制系统有着许多缺点,电动机转子串电阻调速属能耗型转差调速,能耗大,机械特性软,调速范围小,平滑性差;继电器-接触器控制系统在频繁切换的情况下,冲击电流大,触头烧损、电刷冒火、电动机以及转子所串电阻烧损和断裂故障时有发生,故障率很大。

图2 起升机构电气图

3.变频调速系统特点

随着电力电子技术的发展,变频器的性能和稳定性得到了极大地提高,使在起重机上运用变频器变为了可能,从而根本上解决了传统桥式起重机电控系统的缺点。在起重设备中使用变频调速控制必须先了解起重机各运行机构对传动系统的要求。

(1)起重机应具有大的启动转矩,通常超过150%的额定转矩,若考虑超载实验等因素,至少应在起动加速过程中提供200%的额定转矩。

(2)由于机械制动器的存在,为使变频器输出转矩与机械制动器的制动转矩平滑切换,不产生溜钩现象,必须充分研讨变频器启动信号与机械制动器动作信号的控制时序。

(3)当起升机构向下运行或平移机构急减速时,电动机将处于再生发电状态,其能量要向电源侧回馈,必须根据不同的现场情况研讨如何处理这部分再生能量。

(4)起升机构在抓吊重物离开或接触地面瞬间负载变化剧烈,变频器应能对这种冲击性负载进行平滑控制。

根据以上起重机的运行特点,变频调速系统的主要设备将采用以下方法选择:

3.1 变频器容量的选择

3.1.1 起升机构(主/副 钩)驱动变频器的容量P0(kVA)必须大于负载需求:

P0≥k×Pm/(η×cosφ) (1)

式中 k―过载系数,为电机输出最大力矩与规定力矩的倍数(一般为2)除以变频器过载系数;

Pm―负载需求电动机轴的输出功率(kW);

η―电动机效率(通常约0.85);

cosφ―电动机的功率因素(通常约0.75);

3.1.2平移机构包括大车小车回(旋)转机构,大多采用多台电机传动,因此驱动变频器采用一拖多形式,变频器的容量必需大于总负载需求的电流:

ICN≥k×n×In (2)

式中 k―电流波形修正系数,PWM调制时取1.05~1.1;

In―工频时单台电动机额定输出电流(A);

ICN―变频器额定输出电流(A);

n―单台变频器驱动电动机的数量;

3.2 制动单元和制动电阻的选择

3.2.1平移机构制动单元、制动电阻的选择

平移机构驱动上的制动单元、制动电阻一般按变频器说明书上对变频器与制动单元、制动电阻的标准配置进行选择。

3.2.2起升机构制动单元、制动电阻的选择

起升机构在下降过程中再生电能能量大,时间长,为保证变频器正常工作需重新配置制动单元和制动电阻。

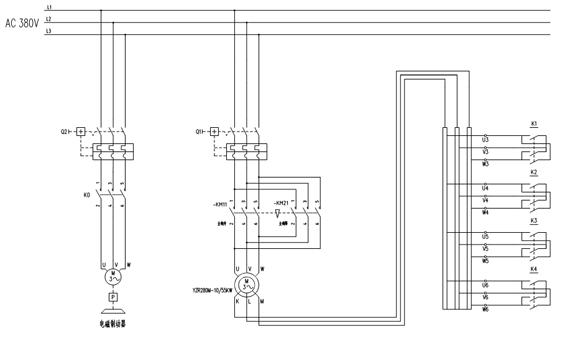

(1)电阻值RB 的计算

RB的最小电阻值Rmin由变频器的最大电流值I(max)和制动单元技术规格决定如下

4.起重机变频调速系统设计

4.1 变频调速系统的电气设计

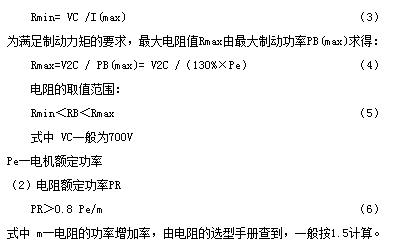

现以江苏溧阳某变压器厂50T双梁桥式起重机起升机构变频改造为例,详细说明起重机变频调速的设计步骤。该起重机起升机构驱动电机采用的是YZR315S-10?的电机,功率为55KW,根据式(1)及电机参数计算得到起升机构所需的变频器容量为95KVA,现采用四方电气高性能重载性矢量变频器A510-4T0750变频器,该变频器容量为98KVA,且具有超强的过载能力和启动力矩以及多种典型宏参数可一件完成设置,内置的三相滤波器和电抗器减少了谐波,增强了抗干扰,因此非常适合起重机起升机构的工况应用,制动电阻根据式(3)到(6)求得。具体设计如图3所示,由于不需要串电阻调速,因此要将电机的转子短接, K1,K2为正转反转信号,K3,K4,K5为多段速控制信号,电磁制动接触器控制电磁制动器的抱闸动作。

图3起升机构变频控制电气设计图

4.2起重机变频调速系统的控制要点

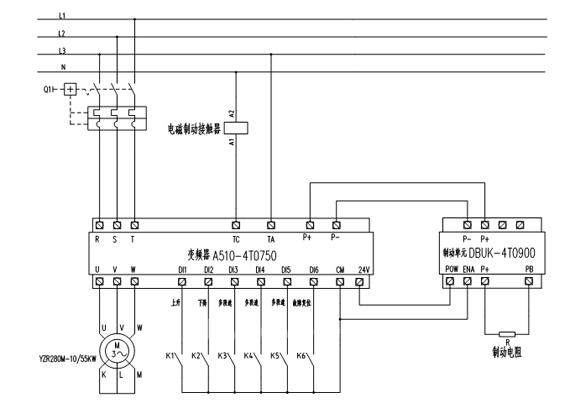

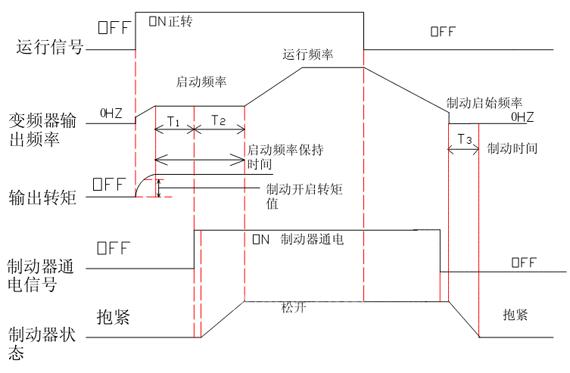

桥式起重机控制系统中,大车和小车一般由一台变频器带多台电机,因此变频器采用U/F控制方式,而起升机构为一对一控制,为获得良好的性能采用无感矢量控制模式。起重机在电磁制动器抱住之前和松开后的瞬间,极易发生重物由停止状态下滑而产生溜钩。在这个问题上主要考虑变频器运行时与电磁制动器接触器吸合的配合时间,若在上升,下降过程中制动器打开过早,易出现溜钩,打开过晚,变频器容易报故障,在停车过程中,若抱闸过早,变频器容易报故障,抱闸过晚容易出现溜钩。所以,解决此问题的关键主要有两点:

1)起吊重物停住控制要点

通过设定停止起始频率,和维持时间(应大于制动电磁铁抱闸时间0.6S),当变频器的工作频率下降到时,变频器输出一个“频率到达信号”,发出制动电磁铁断电指令,此时维持一段时间,随后变频器工作频率降为0Hz。

2)起吊重物起升降控制要点

设定“升降起始频率”和检测电流时间,当变频器到达的同时,变频器开始检测电流,确认电流足够大,产生的力矩能抵消下降力矩时发出送开指令,使制动电磁铁开始通电松开抱闸,应大于电磁铁松开时间。但还有其他参数及机械上的配合;譬如:变频器的加减速时间,电磁制动器弹簧的松紧程度等。具体控制逻辑如图4所示。

图4 电气机械制动控制逻辑

结论

通过大量的现场装备,和该厂原有系统相比,调速精度高,运行平稳,加快了装配速度,提高了工作效率,在低速时启动力矩大,系统启动平稳,减少了对减速机,联轴器,钢丝绳的机械冲击,也降低了对电网的冲击,使维护费用大大降低,且节能效果显著,充分验证的本文方案的有效性,和可行性。

(转载)