维护技术的演变

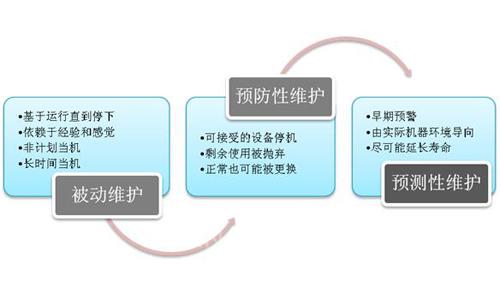

在工厂和机器领域,设备的可靠与稳定运行对于生产效率的重要性不言而喻,传统的维护通常是依赖于经验丰富的技师通过类似于医生的“望、闻、问、切”的方式进行判断,这存在的问题在于必须依赖于人的经验,而经验-对于新手则难以具备,即使对于经验丰富者,也会有感觉不准确的时候,并且也无从判断实际的根源-因此,传统的维护均是一种事后控制,或称为被动维护,它往往是在设备故障已经发生情况下进行维护,会造成生产的停机甚至较大的损失,为了预防未知的潜在故障,大型连续型生产企业往往采用“大修”的办法,在一个固定的时间里停机然后更换所有关键生产部件,确保对未知的潜在故障的提前预防,当然,这会损失一部分剩余价值,有时候,被更换的部件可能还能继续使用,而且,大量的备件也会占用企业资金和仓库资源。

预测性维护的好处

新一代的维护技术正在快速成长,基于对生产系统中的关键设备和故障多发、易于故障的区域进行监控,使得潜在的故障在未发生之前即被发现,而且它带来的好处还不仅仅如此

--及时发现潜在问题制定维护计划;

--通过工艺分析改善机器结构一劳永逸的解决问题;

--充分使用机器的最大使用价值;

--减少停车,提升生产效率;

据第三方数据统计显示,预测性维护技术能够降低25%-30%的维护成本,提升生产效率30%左右,因此,它是目前最为流行的维护技术。

预测性维护是基于现代的控制技术的集成而实现的,通过对生产过程中的相关参量进行监控,从而反映机器的相应故障,例如:电机的温升、电流超限、电导率的变化均能反映系统相应的潜在故障。

很多自动化行业的公司都投入开发了预测性维护的产品和系统,来自奥地利的贝加莱(Bernecker + Rainer)也开发了其称为ConMon的系统,它是一个具有灵活实现的系统,可以集成于机器本身,也可以与流程中的APROL DCS集成,是一个“开箱即用”的状态监测解决方案。

预测性维护原理

频谱分析法是最为常用的预测性维护分析技术,因为每种机械特征频率都会对应某种故障,可以根据机械特征频率的变化来确定故障问题和严重程度。

转动机械经常的故障包括不平衡、不对中、松动、弯曲、磁拉力不平衡等,通常可以通过振动测量来分析系统机械故障。

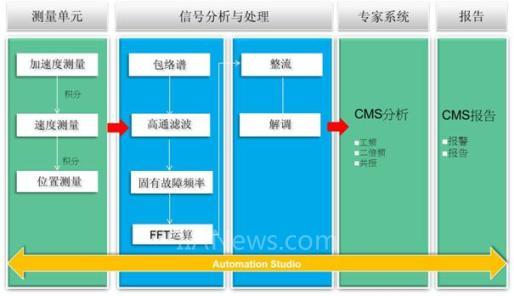

首先,测量单元可以对机械系统的速度、加速度、位移进行测量,并进入信号分析与处理,通过对包络谱的滤波解析出固有故障频率并通过FFT(傅里叶变换),然后对信号进行整流和解调处理,送往专家系统,专家系统通过对特征频率的分析,可以判断出工频、二倍频、共振等问题的根源,然后报告系统可以为中央控制室发送监测报告,预警系统故障。

预测性维护原理图

振动监测中的常见值

位移峰峰值:分析在正负两个方向的振动距离;

速度有效值:振动速度的均方根,它可以反映出振动的剧烈程度;

加速度峰值:用于评估滚动轴承和齿轮的状态;

高频加速度包络有效值。

常见机械故障

● 负载不均衡;

● 偏心(不对中);

● 轴承磨损;

● 机械结构设计造成的共振;

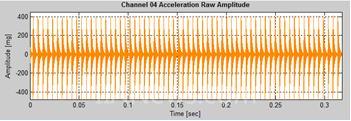

原始信号采样

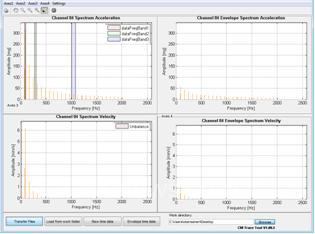

贝加莱的振动测量是基于IEPE压电式加速度传感器进行采样的,它是24位精度的4通道IEPE传感器输入,内部采样频率可达51.2kHz,分辨率100mg,通过IEPE通道到达CM4810模块,该模块可以实现基于原始值的数据分析、包络检测,能对峰值频率、峰值因数、尖峰原始参数、偏度原始参数、峰态原始参数、RMS加速度、RMS加速度包络谱、RMS速度包络谱进行计算。

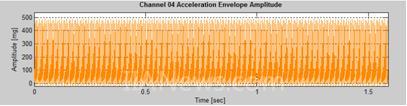

包络信号

振动分析与报告

在系统中可以对各种故障进行分析,这是一个专家系统,对于机械频率和故障之间的关系进行了数据统计,建立了关系模型,通过获取的相关采样数据,可以实现故障的直接显示,为机器操作和维护人员提供报警和报表。

振动分析工具

解决方案的灵活性

贝加莱的ConMon既可以集成到机器的单机控制作为独立的系统,也可以集成到APROL DCS中,作为整个生产工厂或流程生产的一个功能单元。

应用举例

目前,基于B&R的ConMon的应用已经为包装、塑料和印刷等机械领域的客户所关注,并且在过去已经有较多的前沿制造商在集成ConMon于设备上,以便能够为客户带来更大的系统运行便利性。

作为最为顶级的包装机械制造商,KRONES在其Contiform 3吹塑成型机上,为了提高设备的运行效率,给终端客户更为便利的维护,对主凸轮、解除和锁定凸轮组的润滑进行了监控,通过对机械的振动信号采样可以分析出系统欠缺润滑时的机械特征频率,从而及时为维护人员报警,以便及时的进行润滑维护处理-可以在生产停机时,也可以为设备提供备件计划。

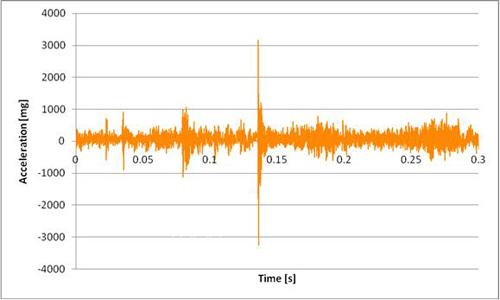

较差润滑时的机械特征频率

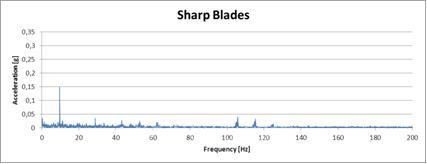

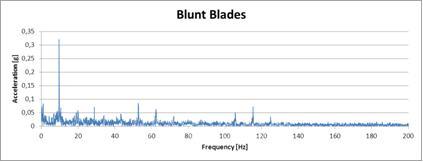

作为全球最知名的塑料机械制造商之一,Starlinger在其塑料循环系统recoSTAR里集成了B&R的预测性维护技术,通过对裁切单元裁切刀的振动测量,可以分析其刀的磨损状态,从而使得维护人员可以及时的制定何时去磨刀或更换刀具或调整安装等,从下图我们可以看出锋利的刀和已经使用钝了的刀具在机械加速度原值上的变化,由此可以为维护人员提供维护的参考,从而避免刀的使用和保养处于最佳状态,既保护了刀具的寿命又避免了生产的停机和生产产品的质量。

预测性维护技术所带来的是未来更为智能的工厂和生产过程,它大大降低了系统的运行效率和维护成本,因此,未来,其必然会得到广泛的应用,尤其是在大型的关键装备设备上,如压缩机组、分离机、钻井设备、测试系统上,必然得到大量使用。

(转载)