1 引言

多线切割机是利用金属切割线切割硅、石英等硬脆材料的机器,主要原理就是把细的金属切割线通过复杂的机械结构和各种导线轮,按切割的工件的形状编织成一定网状,并在整个线网内给定一个相对恒定的张力,然后多个伺服电机驱动切割线网高速的运转,最后在切割线网上喷洒细研磨砂浆,同时进给工作台带动切割线网进给,完成切割任务。

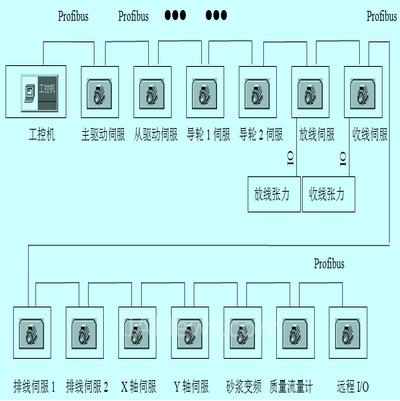

多线切割机控制系统由以下部分构成:工控机和伺服驱动装置包括主伺服驱动、从伺服驱动、导轮伺服驱动及收放线伺服和排布线伺服,砂浆供给变频器、质量流量计和其他的传感器和执行机构等组成。

线网的正常运转,需要多个伺服电机的高度同步来保证,切割线在运转过程中放切割线的线轮和收切割线的线轮直径不断变化,要保持线网的张力不变,就要不断调整放线轮和收线轮的速度和扭矩,所以对于自动控制及驱动系统要求非常严格,同时系统还要有人机界面来操作和监控,切割过程中还要记录系统运行情况。所以控制系统要具有快速的复杂数学计算和逻辑运算能力,同时把运算的结果尽快地传给执行机构。

由于对控制系统要求比较苛刻,控制设备量大,各个设备间密切配合如果采用传统的控制方案,势必要敷设大量的控制和信号电缆,浪费大量的人力和物力,十分不经济,同时使系统复杂,可靠性降低 。采用目前比较流行的profibus现场总线技术,可以降低成本,同时提高系统的可靠性,使系统易于扩展和维护。

2 控制系统网络结构和说明

首先工控机设定切割需要的给定值,包括线速度、线张力、砂浆流量和砂浆温度等,给定值传给主驱动伺服,同时工控机与各伺服传动之间通过Profibus高速数据传输,将给定值和主驱动的数据快速传递给3个从驱动伺服和收放线轮伺服以及排线伺服,同步的实现依靠每个报文的同步字符,线张力由工控机通过Profibus总线传给收放线伺服,然后通过伺服I/O接口输出给气动调节阀控制张力臂。切割过程中,工控机通过Profibus总线适时读取角度传感器测得张力臂的张力以及收放线电机的扭矩,根据张力值和电机的扭矩计算线轮直径,不断调整收线和放线电机的角速度。从而保证切割的线速度和线张力恒定。

图1 网络拓扑图

3 系统软件

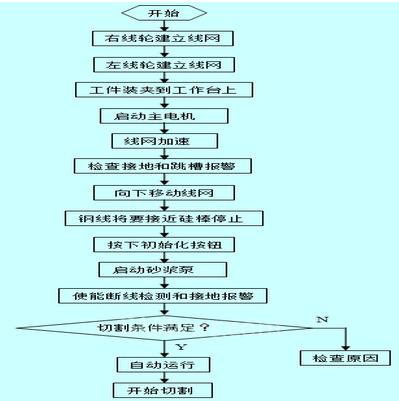

主控单元工控机的控制程序主要采用Step7软件进行编写,同时使用VB脚本和C脚本编写和组态了人机界面程序,该程序采用模块化编程结构,便于系统维护和扩展。由于系统软件逻辑运算和数学运算的复杂性,限于篇幅,下面只列出放线轮建立线网过程和主程序的程序流程图[5][6]

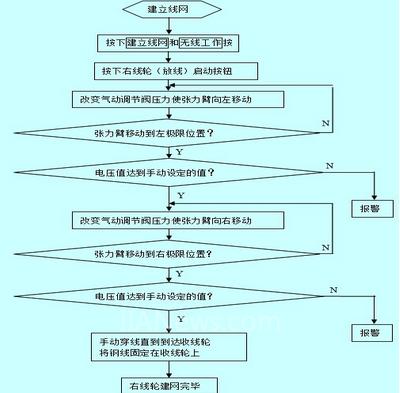

自动切割过程如下,首先建立线网,从放线轮开始,放线轮建立起张力后,操作人员用专用的工具拖动切割钢线,绕导轮转动将钢线编织成所需的网状方式,一直到收线轮,将钢线固定在收线轮,然后按下收线轮启动按钮,收线轮建立张力。接着将工件装夹到工作台,启动主电机,同时按同步控制方式启动从电机、导轮电机,点动升速按钮,线网低速运转,操作人员检查接地和跳槽报警功能,正常后,向下移动线网,当线网要接近工件时,按下初始化按钮。启动砂浆泵,使能断线检测功能。当切割条件,如切割张力,砂浆流量、温度,冷却水流量、温度等达到切割要求是,按下自动运行按钮,开始切割。

图2 右线轮建立线网流程图

4 采用Profibus通讯的优点

1、安装在现场的分布式I/O站点最大限度地减少控制信号传输电缆的数量和布线距离,降低了系统安装成本,缩短了安装调试周期;

2、系统扩展容易,充分利用PROFIBUS总线的开放性,来自不同厂商的执行器件均可以通过现场总线连接,方便地构成分布式控制系统;

3、各设备作为控制系统的一个组成部分,与整个控制系统只通过一根电缆相连。设备的增减对系统而言只需极少电缆连接的改动和控制程序的少量修改;

4、控制器件的选择充分考虑开放性软件设计的主流,大大提高了控制软件的可重用性和对维护人员的开放性;

5、基于PROFIBUS总线的编程更简单。编程设备可从总线上的任一节点接入,系统维护方便,降低了系统调试强度;

6、由于现场总线设备的智能化、数字化,与模拟信号相比,从根本上提高了测量与控制精度,也提高了系统的可靠性;

图3 主程序流程图

7、现场总线是专为现场环境设计的,可工作在比较恶劣的环境中,且具有很强的抗干扰能力,保证系统更稳定的运行。

5 结束语

Profibus技术从2008年开始已成功应用于多线切割机,特别是在多线切方机系列产品的控制系统中,现场设备的控制全部采用了Profibus技术,包括西门子的伺服驱动装置、通用变频器、德国科隆质量流量计、分布IO模块等,得到了用户的高度评价。尤其是与传统集中控制比较,从系统设计、安装调试、维护及扩展上,现场总线技术的优势十分明显。

(转载)