1.概述

2009年,工信部与财政部共同决定,在工业领域开展能源管理中心建设示范工作,并率先在能耗、污染物排放高,且有一定建设能源管理中心经验和基础的钢铁行业推广,编制印发了钢铁行业能源管理中心建设实施方案,在钢铁行业树立起一批两化融合示范项目。

为加快推进工业化和信息化融合,提高工业企业能源管理水平和能源利用效率,为加强财政资金管理,提高资金使用效益,制定了《工业企业能源管理中心建设示范项目财政补助资金管理暂行办法》,重点支持石化、化工、钢铁、有色、建材、轻工等行业企业能源管理中心建设示范项目。主要包括:采用信息化技术,集成企业能源系统数据采集、处理和分析、控制和调度、平衡预测和管理能源等功能,降低重要能源介质放散,提高能源介质的回收和梯级利用水平,实现多能源介质的协同平衡与优化利用的企业能源管控系统等。

石化行业计划首先在炼油、乙烯、合成氨(甲醇)、氯碱、电石、纯碱、无机盐、橡胶等行业的年耗能量在30万吨标准煤以上的大中型企业中建设和改造完善一批企业能源管理中心系统,预期形成200万吨~300万吨标准煤/年的节能能力,以推动我国石油和化工企业能源管理向世界先进水平靠拢,促进全行业节能减排工作的深入开展。

石化行业化工领域是继钢铁冶金行业后拟开展能源管理中心建设示范工作的重点领域。

2.数据采集系统建设

紫金桥实时数据库平台已经在国内钢铁冶金石化等高耗能企业能源管理系统当中有过成熟应用,为能源管理系统提供了很好的数据支撑。

2.1 生产工艺数据采集

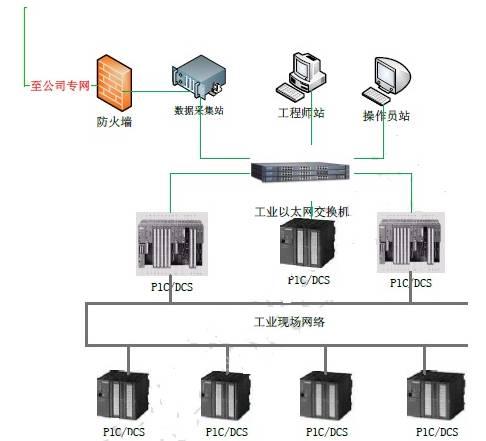

工业企业各分厂的自动化控制系统基本都是PLC系统或DCS系统,因此生产工艺数据的采集基本采用同样的架构,下面是采集系统的架构:

说明:

● 在工业以太网内设置一台采集站,该采集站负责从各PLC系统的主站或从站中采集生产工艺过程数据。

● 采集站通过防火墙接入生产专网,防火墙通过安全设置控制访问权限,防止生产专网和工业以太网进行不安全的数据交换。

● 对于没有连网的PLC系统可以考虑让分厂自己实现连网,或在每个PLC系统中设立单独的采集站。

● 采集站通过OPC协议或PLC/DCS厂家提供的特有驱动进行采集,然后转发到生产专网。

2.2 能源量计量数据采集

2.2.1数采结构:

说明:

● 根据企业现场情况决定采用不同的采集方式,如:PLC采集、串口协议转TCP/IP协议采集。

● 串口转TCP/IP协议采用“智能数据采集器”,该采集器支持Modbus/TCP等各种通信协议,具备本地数据保存等功能,可以应对网络故障、采集服务器故障等异常情况。

● 采集数据统一上传到实时数据库系统,由实时数据库进行数据的统一归档和处理。

2.2.2 PLC/DCS 采集

● 对于有上位机监控软件的PLC/DCS控制系统可以通过OPC、DDE等协议采集PLC/DCS上位机监控软件上的实时数据。

● 没有上位机监控软件的PLC/DCS可以加组态软件如:WinCC、Intouch、iFix或通过带有PLC/DCS采集驱动的OPC Server软件提供OPC协议或其它工控行业标准协议。

● 对于有控制需求的PLC/DCS系统可以在工程师站上加装组态软件如:WinCC、Intouch、iFix等实现自动控制。

2.2.3 串口转TCP/IP 采集

● 利用智能数据采集器采集串口数据,采集数据可以转Modbus TCP或自定义数据通信协议。

● 对于带有反向控制协议的智能仪表、开关、阀门可以通过采集器下发控制指令。

3.与ERP和EMS系统集成

为更加充分的利用和共享实时数据,实现生产过程信息和生产管理信息的集成,需要实现实时数据库和关系数据库中的数据整合。把实时数据库中经过运算、汇总数据输出到关系数据库中,从而实现与管理数据库的集成,为企业的上层管理提供可靠的数据基础。除了实时数据,转储数据还可包括: 组态内容,实时数据,统计数据,报警,事件,操作等信息。

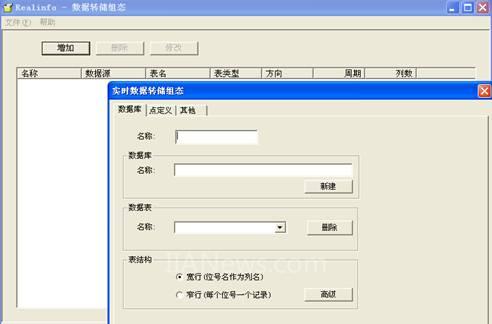

数据转储可以通过以下两种方式:

(1)、专门的数据转储程序:该程序可以将数据按指定的周期进行转储,转储的点、数据库、表结构可以灵活指定。

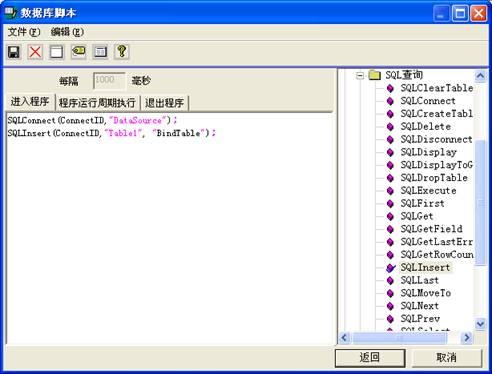

(2)、通过实时数据库SQL脚本来实现。该方法自由、灵活但是需要较多的脚本编成。

与现有管理软件系统集成

前面已经讲述如何将数据转储到ERP中。除了主动将数据送往关系库外,紫金桥实时数据库还提供了各种开放接口,通过这些接口第三方程序可以访问数据平台中的实时数据、历史数据、统计数据等。

4.效果图

5.小结

该系统为企业的生产及能源信息管理提供了一个良好平台,能使企业管理调度人员方便地进行数据监测、能源计量、生产调度等工作,促进了班组管理,更好地节约、利用能源,大大提高了生产及工作效率;基本实现了能源和过程的可视化及能源流向清晰化,为企业实现节能降耗、成本核算、信息化改革产生了积极的促进作用,带来了可观的经济效益。

(转载)