1.项目介绍

包装机行业未来发展的趋势是机械简单化,电气复杂化。越来越多的用伺服电机代替繁琐的机械传动,这就优化了机械结构,节省了设计成本,缩短了开发周期。

以前的包装机只有一个普通电机做为主动力,各个部分的配合都是通过机械传动来实现,机械结构非常复杂,精度差,故障率高。现在全部用伺服电机代替之后,机械结构变的非常简单。枕式包装机是一个伺服电机带动包装机的切刀部分,一个伺服电机带动包装机的供膜部分,最后一个伺服电机带动推料部分。通过各部分之间的追踪,来实现对包装物的包装。由于包装机是一个连续的,并且在运行中需要实时追踪调整,所以PLC必须保证伺服电机运行的稳定性及准确性。

在以往的三轴枕式包装机方案中,由于受PLC本体集成的脉冲输出轴数所限,通常采用两个 PLC通讯的方式,两者通过网络读写指令进行数据传递。由于控制器所支持的通信波特率太低,所以主站发出命令后,从站会有滞后的响应,这样在高速的情况下,三个电机的配合就会出差较大的误差,不能正常工作。S7-200 SMART本体集成3路高速脉冲输出,能够满足该机型的升级需求,因此设备改型中选择了该方案。

2.工艺流程介绍:

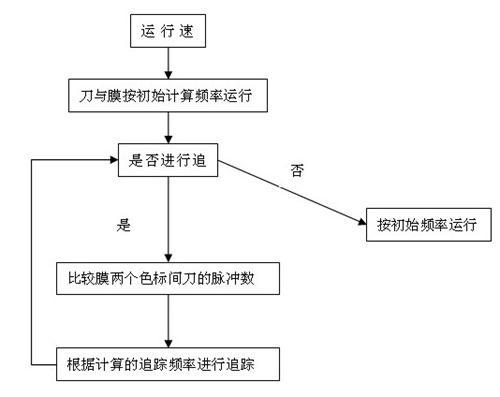

本包装机由主机部分与输送机部分组成,主机部分主要是由横封刀部分与送膜部分组成。由色标传感器,接近开关等来确定包装膜与切刀之间的相对位置。通过温度传感器来测量横封刀的温度。控制系统如图所示:

3.方案确定

一方面,鉴于三轴脉冲输出的功能满足设备的改型需求,另一方面通过集成的以太网接口能够非常方便的下载程序,与新版的SMART LINE触摸屏也能实现良好的通讯。综合选型之下,最终将S7-200 SMART PLC和SMART LINE触摸屏一起放到SF-G3机型上进行实验。

4.产品硬件配置

由于是实验机型,所以仅仅将原有的两个S7-200的CPU改为S7-200 SMART,其余的硬件部分并未做大的改动。

型号描述数量

CPU ST40标准型 CPU 模块,晶体管输出,24 V DC 供电,24 输入/16 输出

Smart 700 IESMART LINE 7寸触摸屏

5.软件开发:

本系统中使用的I/O表如图所示

————————————

数字量输入 17

数字量输出 13

————————————

I0.0 刀零位接近开关:刀每旋转一周,接近开关接收一次信号。

I0.1 色标光电:包装膜,每走一个膜长,色标光电接收一次信号。

I0.2 推料零位光电:每走一个拔杈,光电接收一次信号。

I0.3 编码器A相

I0.4 编码器B相:自动接膜的时候,用于计算接膜的位置。

I0.5 急停按钮

I0.6 启动按钮

I0.7 点动按钮

I1.0 停止按钮

I1.1 刀伺服电机报警:如果伺服驱动器有报警的话,会给PLC一次个报警信号,立即停车。

I1.2 膜伺服电机报警:同上。

I1.3 推料伺服电机报警:同上。

I1.4 防护罩保护开关:当防护罩打开的时候,设备会报警,立即停车。

I1.5 左微动开关

I1.6 右微动开关

I1.7 中微动开关:以上三个微动开关,都是在自动接膜过程中使用。

Q0.0 Q0.1 Q0.3是三路高速脉冲输出,用于控制伺服电机的运行速度。

Q0.4 指示灯:该点控制一个中间继电器,分别用常开点与常闭点控制启动指示灯与停止指示灯。

Q0.5 指示灯:直接接近报警指示灯与蜂鸣器。

Q0.6 打码信号:用于给打码机提供打码位置信号。

Q0.7 吹气信号

Q1.2变频器启动信号

Q1.3 熨烫吸合控制

Q1.5 左刀电磁阀

Q1.6 右刀电磁阀

Q1.7 接膜电磁阀:三个电磁阀都是在自动接膜过程中控制气缸。

软件设计上主要分为以下三部分:

第一,频率计算:根据客户的要包装要求,将数据通过SMART LINE输入到PLC,通过复杂的数学运算,计算出每个工位下电机的运行频率。

第二,脉冲输出:通过向导,配置三个轴,调用向导配置后产生的子程序,来实现对三个电机的控制。

第三,自由口通讯:S7-200 SMART的485串口,设为自由口通讯,与宇电的温控模块进行数据交换。

6.应用体会

S7-200 SMART较S7-200来说多了一路脉冲输出。当机器需要三轴时,S7-200只能通过两个PLC的通讯来实现。由于通讯的延时,所以很容易造成追踪效果不理想。而S7-200 SMART有效的解决了这个问题。尤其是S7-200 SMART程序的下载和与触摸屏的通讯都是通过网口通讯,大大的加快了通讯与下载程序的速度。

(转载)