1 引言

随着科技不断的进步,工业设备的精度不断提高,远程集中控制应用愈发广泛,监控信息也越来越复杂。济钢120吨转炉1#连铸机1#切割车系统于2002年投产使用,采用的监控系统为gega触摸屏,随着时间的推移,经常出现死机,操作不灵敏,无报警故障显示,同时更换备件费用过高,备件不易购买等多种原因,造成原有的监控系统已不能满足生产的要求,2011年3月通过应用西门子自动化wincc视窗软件,自主成功开发了切割车监控系统,满足了生产需要,取得较好使用效果。

2 切割车系统构成

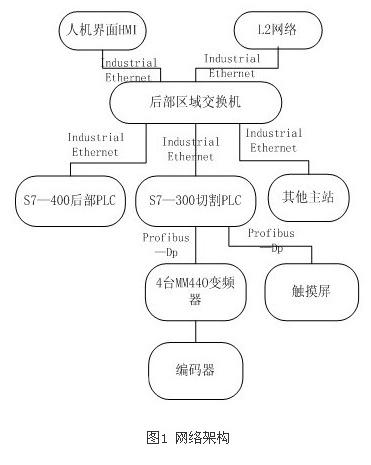

济钢120吨转炉1#连铸机1#切割车系统主要有大车行走部分,割枪切割部分,车体介质,测量部分等组成。切割车主要作用是将铸机浇注出的钢坯根据设定定尺进行切割,济钢120吨转炉连铸机设计定尺为6m~9m;切割速度为0~600mm/min;大车行走距离为0~10m;整个系统通过s7-300进行控制,通过profibus总线实现对4台m440变频器控制,通过cp模块接入后部plc交换机实现连网及计算机二级控制。具体网络如图1所示。

3 监控系统设计

3.1通讯配置

wincc为实现监控画面与硬件设备之间的通讯提供了多种通信协议供用户选择,这使得plc与上位机的连接变得更容易。切割车系统是采用工业以太网(industrial ethernet)接入s7-400plc(在铸机系统中定义为后部输出plc),s7-400通过工业以太网进入一级监控画面,原有触摸屏监控系统采用profibus网络协议,考虑既能实现监控功能,又能不因监控系统故障导致整个系统瘫痪,决定通过s7-300cp模块建立tcp/ip通讯协议的wincc监控系统。具体配置wincc驱动程序中的系统参数和配置属性即可实现连接。

3.2变量管理

由于原有监控系统不支持变量导入导出功能,本项目首先将所用到的监控信息收集到db表里,然后将db表通过excel进行格式整理,最后保存为*.csv的格式,最后通过wincc工具里的变量导入导出功能实现变量导入。该方法实现简便且效率较高,一次可实现整个db表的导入,本项目主要涉及1386个变量。

3.3画面组态

wincc可以实现数据管理,操作画面,监视画面,控制画面,报警画面,实施确实历史,历史趋势曲线,打印报表及用户归档等操作,为工业现场提供很好的可视化条件。通过ole对象和画面窗口的工具,系统可以很好地实现图像的整合处理以及实时数据的显示。

本项目的上位机画面共分为八个大部分,分别为操作预选择部分,自动操作,手动操作,切割设备参数,大车维护,割枪维护,输入输出接口,报警信息等。画面分为三部分,画面标题部分,画面导航部分,画面内容部分。举例如图2所示。

(1)画面标题部分:画面标题部分主要是包含用户登陆,实时报警信息,logo,进入其他画面授权等,用户登陆包括操作权限和最高权限。

(2)画面导航部分:画面导航部分是实现画面来回切换。导航部分的实现主要是依靠c语言程序实现的。具体程序以预选择画面为例:

#include”pdefap.h”voidonlbuttondown(char* lpszpicturename, char*

lpszobjectname, char* lpszpropertyname, uint nflags, int x, int y)

{

#pragma option(mbcs)

#define picnameinaction 预选择画面pdl

#define universal“newpdl3“

#define text“预选择画面”

setpicturename(lpszpicturename,

universal,picnameinaction);

setvisible(lpszpicturename,universal,1);

setpropchar(lpszpicturename,universal,“captiontext”text);

}

通过调用画面名称付给同一个画面实现导航功能。

(3)画面内容:主要是应用各种画面工具实现对设备的速度,位置,状态,即时数值等进行监控和反映。同时利用按钮、开关、输入输出域、画面工具等实现对控制指令的下达,同时反映反馈信息等。同时运用c程序和动态对话功能实现逻辑判断,完成较复杂的指令传递和状态显示。

(4)报警画面:消息系统中报警记录环节的设计主要是为了给工作人员提供关于切割车工作状态和设备故障的相关信息。报警页面配置了需要显示的信息,如日期、编号,错误点一级消息文本,供操作和维护人员查询和记录,同时保存历史报警信息为以后故障分析做依据。

(5)趋势曲线画面:本项目没有专门提供实时趋势曲线和历史趋势曲线窗口,主要在输入输出信息窗口中增加了趋势曲线画面,为了更好的对现场数据进行管理和记录,我们设计了过程值归档功能。本项目中此功能主要是方便维护人员针对现场设备出现故障获得更多信息,建立一段时间的设备状况,为了解设备和处理故障提供依据,此方法灵活多变,可以随时还能增加和减少需要的归档变量,实现趋势记录。

4 结束语

西门子wincc界面系统为操作人员提供了方便,直观,形象的人及接口,通过基于wincc6.2的监控系统开发实现对1#切割车系统的全面监控,监控信息得到有效扩充,降低了原有系统中的故障点,同时增加了报警和趋势画面,更及时准确的反映设备的运行情况,为操作和维护提供了方便。自投用以来监控系统运行稳定,可靠。同时大大降低了原有触摸屏设备更换带来的成本增加,取得较好的经济效益。

(转载)