1 引言

多年来,安川公司在石油行业积累了非常丰富的经验,如G7/P7/F7/G5/P5/G5HHP/VS等不同系列的变频器都已经在OEM商中获得了广泛的应用,目前主要领域有离心分离机、泵、风机、运送设备、计量设备、压缩机等。

在石油化工行业应用的安川变频器具有下面几个特点:

(1) 其NEMA 3R的封装形式能够经受住油田常见的恶劣环境;

(2) 其专用的用户化驱动软件CASE能非常有效地工作于诸如磕头机的往复负载,从而无须采用耗能厉害的动态制动电阻;

(3) 其优秀的硬件设计和PC板喷涂工艺使得变频器在油田等恶劣环境和振动率高的场合下正常工作。

本文主要介绍了安川在石油行业的几个典型案例。

2 实现卧螺离心机的节能降耗

在石油行业中,经常要用到卧螺离心机来处理原油脱水和污泥分离等工序,安川变频器已经成功地应用于DERRIC公司的DE-1000系列卧螺离心机,并取得了节能降耗的效果。

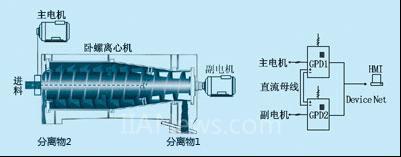

卧螺离心机的原理如图1所示,物料从进料口进入到离心机,筒体与螺旋同向低差速高速旋转、使物料的固相、液相分离,较重颗粒的固相被离心甩到筒壁并由螺旋推出筒体外,较轻颗粒的固相或液相则从另一端管道排出。

图1左图中,主电机拖动的负载为筒体,副电机拖动的负载为螺旋,由于在正常作业中,主电机的速度始终高于副电机,致使副电机长期工作在发电状态,传统的方法是采用能耗严重的涡流制动,其相当于刹车系统调速差。显然,将这部分能量充分利用起来是非常可观的。

安川的方案是基于变频器母线共联,将副电机的电能通过两台变频器之间的母线消耗到主电机的电动状态中去,使能量通过母线在变频器间共享,从而大大提升了系统的稳定性和可靠程度,同时又能降低能耗,比传统的涡流制动能耗节省20%~40%。安川的GPD 515/G5采用的是矢量工作方式,通过安装编码器,可以精确地实现差转速控制,同时在料堵塞时也能提供足够的转矩。

采用安川变频控制的卧螺离心机控制系统主要有以下特点:

(1) 人机界面HMI(一般采用PC-BASED系统)作为主机来进行控制,包括变频器间DeviveNet通讯、母线电压监测、各变频器参数读取和写入、进料各点控制等;

(2) 主电机采用GPD 515G5变频器来控制筒体的运转,由于工作在矢量控制方式下,因此它能提供足够大的启动转矩,克服筒体的惯量平滑启动;

(3) 副电机也采用GPD 515G5来控制螺旋以低于主电机的速度运转,其螺旋与转鼓之间的速差可以根据进料的变化自动调节,在堵塞情况下,螺旋能提供足够的转矩将料推出、清空并再次运行;

(4) 通过共母线方式来再生能量处理,其再生能量的大小取决于筒体的转速和筒体与螺旋的转速差;

(5) 变频器线路板的涂层设计配合防爆电机能使该系统稳定工作在油田恶劣的环境,如水汽、腐蚀气体、意外振动等。

通过全世界范围内多个油田的应用,配备安川GPD系列变频器的卧螺离心机都取得了明显的效果。油田原油脱水的产量成十倍地提高,由于该型离心机能长时间无故障地运行,对于物料的变化,变频器都能轻松克服并可以被自由调整输出; 由于变频调速节能环保和调速方便,能解决涡流制动的耗能发热问题和液压驱动的漏液问题,传动的部件都能以标准件替代,因此卧螺离心机都能做到免维护运行;现场总线DeviceNet的应用将变频器的设置和监视变得非常简单,用户只需在HMI上就可以得到一切传动运行数据和设定相应的工艺数据。实现输油泵站的压力PID控制管道输油是将原油(或油品)加压、加热通过输油管道由某地(一般是油田)输送至另一地(一般是炼厂、码头等)。加压的目的是为原油提供动能,以克服沿线地理位差及管道沿线的压力损失; 加热是针对“含蜡高、凝点高、粘度大”的“三高”原油而采取的措施,目的是使管道中原油的温度始终保持在凝点以上或更高的温度以使原油顺利流动。实现原油的长距离输送必须有输油站及线路两大部分。输油站中包括输油泵机组、加热设备、计量化验、通讯设备、储油罐等。

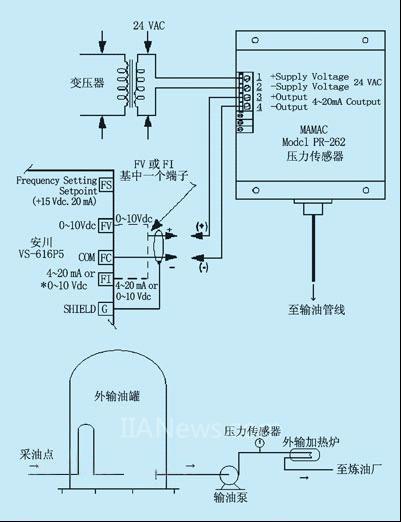

在这里有一个例子介绍了安川变频器VS616P5在俄克拉荷马州塔尔萨输油泵站(如图2)中的应用情况。该泵站的主泵是功率为110kW的往复泵,将附近各采油点的原油经加压后送到数公里外的炼油厂。

在原先的控制方案中,该加压泵站是通过可编程控制器来实现简单的压力控制,即到达压力低限时开泵、到达压力高限时关泵。频繁的开停动作对于大负载电机而言,将会对电网造成强大的冲击,同时也对原油管路有一定的损害作用。由于采用简单的on/off控制,导致输送石油的压力不稳,压力波动大,对于原油的集输系统的过程控制造成一定的困难; 同时,频繁性开关对于阀门部件、管路等造成的维修量与日俱增,严重时还会发生大罐抽空、管线堵塞和原油冒罐事故,对生产带来大量的浪费。为了解决这些矛盾,在现有的原油集输网络中引进变频调速技术,自动跟踪调节运行状态,已经收到了良好的效果。

在该加压泵站中,原来的主泵采用安川变频器拖动后,可以方便地利用变频器内部集成的PID功能进行压力闭环控制。如图2所示,用户管路端安装的压力传感器信号直接进入变频器的FV或FI端,变频器就会自动计算出与设定值之间的差值,然后再控制变频器的输出。

使用变频器后,该泵站不仅明显降低了机械损耗和维护量,同时对电网的冲击已经大为减少,从原先直接启动时电机额定电流的600%~800%降低到150%左右,功率因数也上升至98%左右。由于采用PID控制,电机的运行速度不再是再满速空转中,而是降低了转速,平均运行电流从大于160A降低到116A左右(大约降低了30%)。

由于石油输送管路潜在的高压问题,用户不得不装设高于10倍常规压力标准的压力传感器,因此实际采样的电压数值有效区域很窄,只有选择高精度的压力传感器才能正常进行PID控制。同时,变频器对拖动的负载必须进行有效地调谐以进行参数整定,使电机和水泵工作在最佳状态。为了避免管线共振效应,设置机械共振点也是必需的。

3 实现注水站离心泵的流量压力控制

在石油工业中经常会进行注水处理,其主要是利用注水井把水注入油层,以补充和保持油层压力的措施称为注水。油田投入开发后,随着开采时间的增长,油层本身能量将不断地被消耗,致使油层压力不断地下降,地下原油大量脱气,粘度增加,油井产量大大减少,甚至会停喷停产,造成地下残留大量死油采不出来。因此,为了弥补原油采出后所造成的地下亏空,保持或提高油层压力,实现油田高产稳产,并获得较高的采收率,必须对油田进行注水。

在很多油田注水站的泵配置中,功率都非常大,通常采用工频降压启动,且大多采用离心泵,通过节流阀来控制流量。我们知道,变频器使用在离心泵上具有非常大的节能潜力,因此在泵设计余量充足的情况下,采取变频调速不啻是个最优的办法。使用安川F7,就能轻松实现节能运行和抑制高次谐波。在F7的节能控制运行范围里,它根据最大效率控制,对离心泵更能发挥超群的节能效果。

对于离心水泵的变频调速改造有巨大的节能潜力,我们通过将F7变频器应用到注水站水泵,实践证明其节能效果在30~50%,有时高达70%。为什么离心泵设备通过变频调速调节流量有如此惊人的节能呢?在此将其原理加以阐明。如附表所示,离心泵的流量与转速成正比(公式1),压力与转速平方成正比(公式2),功率与转速的立方成正比(公式3)。因此在调节流量时如降低20%的流量,功耗则会下降50%。但是必须注意,转速与压力是平方关系,当转速下降20%压力则会下降到64%,因此必须要注意工艺要求。

通常离心泵类设备传统的风量、流量风门控制的,大量的能源耗在风门或截流阀的阻力上,风门或截流阀控制流量的功耗与流量关系见(公式4)。比较截流阀控制与变频调速调节,可以看到在流量变化范围,采用变频调速的方法具有很大的节能潜力,因此在油田其他供水泵上进行变频改造同样会取得很大的节能效果。

4 结束语

本文重点介绍了安川变频器在石油工业中的几个典型应用,它能方便地调节电机转速,并在一定程度上节约能耗,非常适合油田和化工环境恶劣的场合使用。

(转载)