扬州大洋造船有限公司

扬州大洋造船有限公司(简称“大洋造船厂”)是太平洋造船集团下最大的造船厂,获评国家一级I类造船资质。创建于2003年的大洋造船公司主要生产散货船、集装箱船、海洋工程辅助船和液化石油气船。年造船能力达200万载重吨以上、年交船能力达50艘以上,年产值逾百亿元。作为国内最多产的造船厂之一,江苏扬州大洋造船厂的员工人数已达10,000名。

造船业的艰难时期

上世纪90年代末,中国的造船业经历了一段长达10年的蓬勃发展期。然而,2008年的金融危机却重重地打击了许多造船厂,有些甚至仍然没有从危机中恢复过来。当时,大洋造船厂就像国内其他船厂一样面临着订单量减少和成本增加的双重危机。尽管处于艰难时期,但秉持着不断进取的理念,公司高层领导设立了一个削减成本并同时提高绩效的战略目标,并要求每个部门将该目标落实到实际工作中。

为积极配合这一举措,拥有180名员工的动基处决心要在提升设备可靠性的同时降低维护成本,并加强对于备件的管理。

设施设备

大洋造船厂的生产设备为两条倒U型生产线。其生产流程和关键设备如下:

面对的挑战

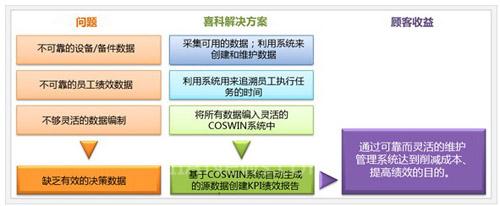

政策出台后,公司定义了四项与目标相违背的关键问题(均与可靠性数据的缺失相关):

• 不可靠的设备数据:维护数据存在不完整和不准确的问题。例如,没有途径来追溯设备的可靠性,更无法追根溯源设备停机原因。此外,缺乏备件使用情况信息,如何时、何地、为何使用。

• 不可靠的员工绩效数据:员工绩效数据也存在同样的问题。例如,无法计算员工在故障修理或预防性维护上所花费的时间,使得对劳动成本的控制难上加难。

• 不够灵活的数据编制:对现有数据的管理仍流于纸面,或基于传统EXCEL表格,阻碍了通过数据分析推动维护改进的措施。

• 无法为决策提供支持:无序的现有数据无法为战略性决策提供可靠性的辅助支持,从而也无法判断维护改进所需的需求及相应的方式方法。

由于在困境中意识到了企业当年在巅峰时期所忽视的问题,凭借丰富的维护改进经验,大洋造船选了喜科辅助其动基处达成企业所制定的目标。

喜科方案

作为国内最大的维护咨询公司,凭借符合“中国特色”的维护改进方略,通过利用技术工具来快速且可持续地推动绩效改进和成本下调,喜科已拥有一套独特的方案来迎合大洋的需求。

两位喜科顾问与大洋造船动基处毛部长以及项目经理盛经理及其同事共同组成了核心项目团队。2011年1月,项目正式启动。3月,系统便成功上线投入使用。

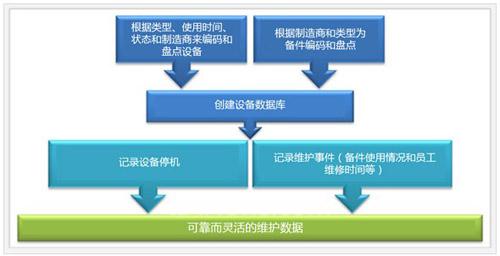

步骤1:生成可靠且灵活的数据

考虑到大洋造船在迎合其“降低成本和提高绩效”战略目标上所面临着四大问题,项目团队的首要任务就是确保收集到所有必要的数据并利用系统对其进行灵活可持续的管理。

通常,记录设备尤其是二手设备的所有部件信息通常被认为是不可能完成的任务。然而,项目团队录入了尽可能多的可靠的历史数据并为将来建立了一套清晰工作流程。

为支持这一数据采集流程,喜科联合大洋造船厂共同实施了一套计算机化的维护管理系统(CMMS),主要用来收集设备、技术等数据并系统地记录停机及维修/维护时间。不同于一般将CMMS纳入IT范畴的业主,相比IT部门,大洋造船认为这套系统更应由动基处掌控。而由喜科维护专家主导的CMMS系统的实施更可充分满足大洋工业化维护改进的需求。

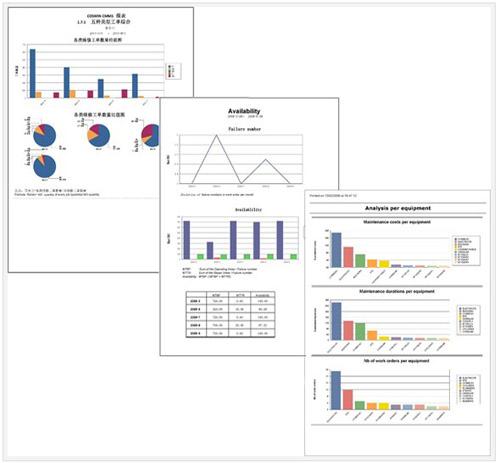

步骤2:利用有效数据生成可加强决策的KPI指标

利用高效的系统工具采集到所有可靠且灵活的数据仅仅是构建良性维护体系的第一步。而接下来,就是要解决如何基于数据做出有效的决策。

在系统安装完毕后,喜科顾问与大洋项目团队一起讨论并定义了具有改进潜力的一些KPI(关键绩效指标),从而确保了维护管理的可持续型。

利用并参考EN15341标准(维护—关键维护绩效考核指标)所涵盖的100余份图形化报表,不但大大减少了双方讨论定义所需KPI的时间,也同时缩短了在CMMS中进行报表开发流程。通过浏览标准化KPI,管理层还可以取长补短利用新方法来改进现有的维护工作。

项目收益

面对阻挡实现高层管理目标的四大问题,自2011年实施喜科解决方案后,大洋造船厂动基处在各方面维护都取得巨大突破:

着眼未来

动基处毛久昌部长说道:“归功于喜科的方案,我们的造船厂现在拥有了强大的报告分析工具,帮助我们克服了现在的难关。”

按照项目经理盛胤的说法:

“根据各类设备目录和规则,充分利用从技术员那里获得的反馈,使得我们能对故障信息、工作时间和备件消耗进行系统化的分析。我们正计划进一步与喜科进行合作,深入改善企业的经济问题。下一步,我们打算进行预防性维护和现场巡检的优化。”

大洋造船厂能始终坚定而努力地实现自己的战略目标,彰显了其在造船业的龙头地位。喜科很荣幸能有机会与其再次合作!

(转载)