从昆明钢铁控股有限公司本部到距昆明西南方向30公里的处的昆钢草铺新区,石义伟的昆钢人之路走得很稳很踏实,生在昆钢、长在昆钢,历经昆钢变迁,现在已经成长为一名在昆钢从业20年的自动化及传动系统专家,现任武钢集团昆明钢铁股份有限公司昆钢草铺新区的自动化部部长。他与部里全体成员的任务就是为昆钢新区的电气设备的正常运行保驾护航。

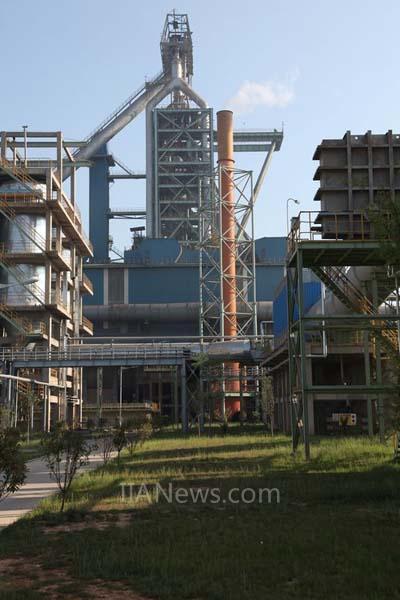

世界钢铁行业竞争日趋激烈,中国钢铁行业已经进入了迫切需要转变发展方式的关键时期,为了进一步优化产品结构、制造高端产品,昆钢于2008年立项兴建了位于草铺新区2500m3的炼铁高炉系统。

在新区建设初始之际,经验丰富的石义伟面临着一个巨大的挑战:如何为新区1号高炉的鼓风机系统选择既稳定可靠、又能最大限度降低企业运营成本的电气设备?

石义伟说道:“在这些设备中,高炉鼓风机之于高炉,就如同心脏之于人体。”高炉鼓风机通过压缩空气形成具有一定压力和流量的高炉鼓风,再根据高炉炉况的需要进行风压、风量调节后将动能输送至高炉,从而保证高炉的正常冶炼。传动设备的稳定性对鼓风机的正常运行起着至关重要的作用。

20年来的工作经验告诉石义伟,高炉风机如果出现意外停机,其后果是相当严重的。如果在高炉渣铁未出尽时,风机出现故障,高炉进风装置会灌渣,影响正常的高炉运行。这种事故的处理时间需要在48小时以上。即使恢复生产,炉况调整也需要持续较长时间,需要加入大量焦炭,造成生产成本上升,为企业带来严重的损失。

驱动产品横向集成 提升高炉“心脏”可靠性

为了让高炉鼓风机的传动系统保持稳定,让高炉的“心脏”健康跳动,昆钢选择了西门子为高炉鼓风机提供传动设备。昆钢新区一号高炉炼铁鼓风机采用了西门子Simotics大型同步电动机,其额定功率为40000kw,每秒转速达1500转。如此高功率的电机如果直接启动,没有任何一个电网是可以承受如此巨大的电压,对电机进行启动必须采用软启动的方式,电机启动采用西门子的Sinamics GL150中压软启动变频器,从而避免了同步机启动时对电网造成难以承受的冲击。变频器从2011年12月开始调试到2012年6月期间高炉开始生产,一共启动十几次变频器,每一次都非常成功地实现了并网运行,对电网基本没有冲击,有效地保证了电机的平稳启动和运行。在整个驱动系统上,此项目还采用了输入端1500转,输出端5440转的西门子弗兰德增速齿轮箱和联轴器。这个转速可以保证鼓风机吸收足够的空气并输出需求的额定值。

“目前,整套西门子提供的鼓风机驱动设备运行得非常好!”石义伟说到。从2012年6月昆钢草铺新区1号高炉正式启动后到现在,西门子的驱动系统横向完美契合,使得系统设备使用率大于99%,从未出现过任何问题,最大限度保证风机可靠运行,为高炉的生产给了有力的保证。

石义伟选择西门子的整套驱动设备绝非偶然,这其中也有一段他与西门子驱动设备不解的缘分。

1996年,为了跟上热火朝天的钢铁产业的发展,昆钢做出了发展历史上一个重要的决定。增加铁水产量,节能降耗,淘汰小高炉,引进卢森堡ARBED公司的C号高炉以及德国GHH鼓风机,并对其进行整体搬迁,建设昆钢历史上的6号高炉。当时德国GHH风机配置了西门子的变频软启动器和2套30000千瓦的同步电机。同步电机和变频器均建造于1977年,到1996年时已经应用了近20年,但是其精湛的制造工艺以及品质,令其仍然保持着完好的运行状态。

2009年,由于产品累计使用年限已经达到30年,昆钢决定对GHH风机配套变频器以及自动化控制系统进行全面改造。

此时的石义伟已经历经十几年的历练,由一名普通的学徒成长为昆钢一名优秀的电气自动化工程师。他被委以重任负责此次6号高炉的全面升级改造。

钢厂设备的改造非同一般工厂设备的改造,设备停下一天损失都要在千万元。因此,改造必须在不影响高炉正常生产的前提下进行。这对于西门子的专业技术以及产品是个硬考验。经过西门子专家与昆钢管理层和专家的密切配合、精心组织和详细规划,仅仅用了一周的时间,设备安装一步到位、设备调试一步到位,在保证生产的同时,完成了GHH风机变频器以及自动化系统的升级改造。改造成功后,GHH风机启动成功率达到100%。如今,在GHH风机以及6高炉的各项设备中,西门子的传动系统已经走过了30多个春秋,依然稳健运行。现在乃至未来很长一段时间,这些设备依然是昆钢生产的中坚力量。

纵向集成让数据无缝流动

走进昆钢草铺新区的鼓风机控制室,抬眼望去左右两侧分别放着西门子可编程逻辑控制器PLC的控制柜,中间对着高炉鼓风机的位置排列着8台液晶显示仪,高炉鼓风机的所有设备运行数据都在显示屏上一览无余。

据石义伟介绍,为了最大限度地保证鼓风机的可靠运行,新区1号高炉鼓风机在控制系统上也选择了西门子具有冗余和故障安全功能的可编程控制器Simatic S7—400H的CPU冗余系统,数据通讯冗余系统等。

风机控制主要实现对主电机励磁控制,风机静叶及防喘控制,送风压力,送风流量等主要指标的控制。

新高炉完全解决了控制系统和驱动系统之间的通讯和数据互联,大大节省了设备调试和安装时间,新项目的安装调试过程只花了25天的时间。

全生命周期集成省时省力

就像面对着自己的老朋友,提到西门子的可编程逻辑控制系统PLC,电机、减速机、变频器、电源适配器,石义伟都是非常的熟悉。他深知尽全力保证风机正常运行是他工作的重要使命。统一了系统之后,在系统备品备件方面的储备相应减少了很多,大大节约了库存成本。由于驱动控制系统统一选用了西门子的产品,员工对操作系统的熟悉时间减少,熟悉程度增加,在自动化部的技术员工仅用一周时间就熟悉了所有设备的维护和操作,可以完全保证风机和高炉的正常运行,这在传统的模式中是不可想象的。由于采用同一个供应商,但凡有些技术问题需要解决,他会随时拨打西门子服务热线电话,24小时任何时间拨打都有专业的人士服务,对于现场中遇到的任何问题他都能够得到有效帮助。

全集成驱动系统引入划时代的变革

正是因为向昆钢这样的很多客户的回馈,使得西门在多年前就已经意识到,将驱动系统与控制系统全部整合,形成“全集成驱动系统”,进而可以实实在在地帮助客户提高系统的可靠性并提升其经济效益。如今,西门子已经完全实现这样的全集成。

驱动产品线的横向集成。不同驱动产品线的横向集成,这包括电气设备和机械设备的横向集成将会成为广大中国用户越来越多的选择。这将会帮助用户生产出质量更高的产品,也将会帮助用户极大的提高生产效率。同时,这也会极大的降低用户在售后服务,以及备品备件方面的投入。

生产和管理的纵向集成。生产和管理的纵向集成,在生产企业内,所有生产线的现场设备,从驱动系统到控制系统,再到上层的制造执行系统MES系统和企业ERP系统,能够做到完全兼容,无缝连接,在生产企业中没有信息孤岛。此点是实现节能增效、高效生产的重要前提,也是所有现代化生产企业的必由之路。

产品生命周期的集成。西门子可以为客户提供涵盖整个产品生命周期的丰富软件工具和专家服务:从产品设计、生产规划、生产工程,到生产实施,直到服务。从而可确保优秀的性能和更佳投资保护,实现最高生产力、可靠性和效率。通常一个钢铁生产线新建项目需要较长时间,如果用户选择不同品牌的驱动产品和技术平台,其时间会更长,具体体现在:第一,项目启动时间差。选择不同品牌的驱动系统需要不同的招标会议,这会增加项目启动的时间;第二,项目调试时间差。选择不同品牌或技术平台的驱动系统,将使用户不得不花两倍以上甚至更多的时间进行不同系统的调试以及系统间兼容性的调试;第三,人员培训时间差。为了维护不同的驱动系统,用户将不得不配备更多的系统维护工程师,也不得不花更多的时间和投资在人员的培训上,以确保对每个驱动系统和技术平台有所掌握。而所有的钢铁生产企业,无不希望在项目立项投资后,能够马上进行产品生产,因为晚一天生产,就意味着总投资额0.5%的损失!而西门子的全集成驱动控制系统,将会帮助用户极大的缩短产品开发周期。

全集成驱动系统使他的工作变得比以前轻松和高效,这也使他偶尔可以在走出办公室的那一刻,抬头看一看美丽的高原蓝天白云。石义伟深信集成的科技帮助他守护了高炉的“心脏”。

(转载)