介绍

在雀巢冰淇淋上海工厂(福乐食品),氨制冷系统是核心的生产系统,包括5台压缩机组、2台氨泵、2套蒸发式冷凝器等设备,向全厂的工艺线、冷库、空调等设施提供-12oC和-45oC的冷源。原系统全部采用施耐德电气的老一代的配电、PLC、HMI、软启动器、低压电器等产品,已经运行了10多年,逐渐面临一些产品升级换代问题和系统功能扩充的需要。经过比较,雀巢选择了施耐德电气中国提供的改造方案,并作为总包承担了工程实施,项目于2006年初全部完成。

应用

该氨制冷系统的原有的控制系统包括1套7系列PLC(TSX47420)、1个文本屏(XBT-A)、2个继电器柜和一些MCC柜。原控制系统提供有一个简单的工艺显示马赛克屏。PLC提供主要设备和冷源用户的控制功能,包括对压缩机、蒸发式冷凝器、氨泵、经济器、高压储液罐、中冷、低压循环桶、工艺水机组、空调水机组、地热系统、冷库、速冻隧道、后冷等设备的监控。MCC柜控制2台高压侧压缩机、2台低压侧压缩机、1台备用压缩机、各类泵和风机。通过文本屏,操作人员可以监测、确认报警,并可修改相关工艺参数。

目标

对于原控制系统的性能和功能,客户比较认可。因此首要的任务是,在不带来潜在风险的前提下,升级原有的PLC和HMI。改造后的制冷系统需要保持原有功能的可靠性。同时,新的控制系统需要采用新一代的通用的自动化产品。

根据制冷工艺要求,用户需要增加一些新的功能,改进系统灵活性,并改变相关操作模式。工艺人员希望在每个冷库中增加空气调节单元,调整原系统中相关设备的互锁条件。维修人员希望能够追踪报警、操作历史。操作人员更愿意工作在中央控制室而不是现场。所以,需要增加新的中央监控系统(SCADA)和远程操作功能,并在新的PLC程序中修改和增加一些功能。

解决方案

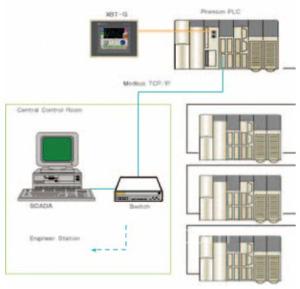

在新的控制系统中,将采用施耐德公司的新一代Modicon Premium PLC替换原有的7系列PLC。为了节省成本,PLC柜及柜内的相关低压电器基本保持不变。考虑到模块尺寸和备用IO通道,将采用4个8槽可扩展PLC机架,选择相应的IO模块替换原有的模块。通过配置地址映射,原来的PL7-3程序可以通过PL7 Pro软件中的程序转换器自动升级为PL7 Pro程序,程序中所有的变量符号和注释可以保留。

采用施耐德公司的Magelis XBTG触摸屏替换旧的文本屏,实现彩色显示和触摸操作能力。新的触摸屏将通过安装板放置在原文本屏所在的柜门位置。触摸屏与PLC之间采用Unitelway通讯协议。基于旧的文本屏的程序和功能,将开发新的触摸屏的程序,包括报警处理、工艺数据显示、现地模式下的参数设置等。

采用组态软件开发中央监控系统,实现过程监视、报警处理、参数设置、历史管理和远程操作等功能。PLC和计算机都连接到100Mbps以太网交换机上,通过开放的Modbus TCP/IP 协议实现SCADA软件与Premium PLC的实时通讯。

[DividePage:NextPage]

在中央控制室增加一个控制箱,通过PLC柜内UPS向该控制箱提供220V AC电源。以太网交换机和一些低压电器将被安装在该控制箱中,同时,蒸发式冷凝器的新增的明矾投料系统的IO信号也将连接在该控制箱内端子排上。

采用计算机监控系统替换原有的温度记录仪,工艺过程的相关温度信号通过变送器被直接连接到PLC,在计算机上显示和保存历史数据。采用PLC程序替换原有的PID控制器,工艺水和空调水的温度控制可以通过在Premium PLC配置PID回路控制功能来实现,在SCADA软件上进行PID参数调节和趋势监视。

为了控制新增加的空气调节单元,在原有的MCC柜和继电器柜内增加马达启动器、接触器等低压电器。

客户收益

施耐德的程序转换器为升级改造提供了快速、安全的实施方案。

由于施工组织高效,从原系统到新系统的过渡顺利,停机时间短,没有造成任何风险,客户非常满意。

新系统提供更多新的控制功能,比如系统的远程操作、风机的单机控制、基于计算机的流程监测和历史查询等,不仅使用户长期经验直接应用于控制系统中,而且向操作人员和工程师提供了更加便捷的工作方式。

新一代Premium PLC提供了工业以太网接口,内置Web页面,使得诊断和维护更加方便。软硬件产品的备件可以随时提供,用户不用担心备件问题。

在该改造项目方案设计和现场实施过程中,充分考虑新旧PLC和HMI的兼容性,并利用原有的可用的柜体、低压电器、电缆桥架等,减少了项目成本。

由于客户的工艺工程师和电气工程师全程参与到项目实施过程中,经过改造后,他们对工艺和自动化的技术细节更了更加准确、详细的认识。

工程实施

施耐德电气中国项目部承担了该项目的工程实施和项目管理,向用户提供了新的PLC/HMI、控制箱、低压电器、现场安装、PLC编程、SCADA组态、调试和培训等产品和工程服务。

为了减少改造项目的实施风险,整个项目分成了3个步骤:

>升级PLC和HMI硬件和程序,使系统快速恢复运行;

>根据新的控制要求在线修改程序,添加PLC和HMI新的控制功能;

>SCADA组态和整体测试。

针对现场PLC柜内空间有限的情况,采用施耐德的Telefast快速连接端子块把电缆引到接线方便的位置,通过施耐德公司工程师的努力,现场排管和接线只用了3天时间。PLC程序通过PL7 Pro程序转换器自动升级,转换成功率达到90%。通过理解原有程序和功能规范,对PLC中所有控制功能细节有了深入的理解,这为现场调试和测试提供了依据。该项目的生产停机时间只有6天。

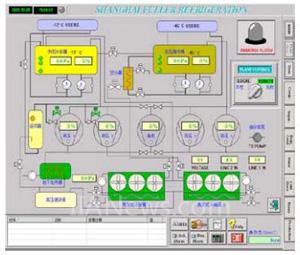

中央监控系统是新增的功能系统,通过与客户沟通,施耐德项目团队设计了SCADA软件功能规范书。在实施过程中,让维护工程师深入参与组态编程工作,使得客户的工程师通过实践接受培训。SCADA程序画面包括:总体工艺流程、用冷监视、压缩机组、蒸发式冷凝器、分离器、-45冷库、工作间、冷水机组、速冻隧道、趋势、报警等。报警和操作记录保存在SQL Server数据库中,并可以进行查询、归档等操作。

新的控制系统架构图如下:

(转载)