引言

哈尔滨九洲电气股份有限公司高压变频试验站是目前亚洲最大的测试高压变频器的多功能试验站,是与罗克韦尔自动化公司共同建造的,是针对中高电压等级的变频器进行智能化带载性能测试的试验场所。其所能测试的变频器电压等级为3kv~10kv,功率范围设计最高可达到5000kw。

1 导语

在2007年节能降耗、保护环境作为国家工作重点的大环境下,最有效的节能产品—高压变频器应用越来越广,但变频器在出厂前全项带载性能测试还停留在带空载电机,或带一些简单负载,不能模拟出现场不同负载的工况,无法测试出变频器的各种性能指标,因此建造一个能全面测试不同类型不同功率的变频器全项带载性能的试验系统就显得非常必要,而rockwell公司的矢量控制4象限运行的dtd型变频器,使建立一个全面测试变频器性能的试验系统成为可能。

2 电气系统主要配置及作用

2.1 电力变压器

考虑到以后试验站的扩容,入户变压器由两台2500kva电力变压器组成,初期一台投入运行,当容量高于此值时,将投入第二台变压器,并联运行。

2.2 变频变压器

按最大装机容量选择专门针对被试逆变变频器设计的原边星/三角切换,副边多绕组多抽头组合选择的多功能变压器,最大功率6250kva,可以组合出6脉冲3kv、6kv、10kv,18脉冲3kv、6kv等电压等级,针对不同变频器给出不同电源动力进行实载测试。

2.3 高压控制柜

配置了所有入户开关、母联开关、线路组合选择开关、断路器、刀闸等等。变压器的星/三角转换、电机的选择及星/三角连接等都在此控制柜。

2.4 demo变频器和逆变变频器

配置了2台rockwellautomation的powerflex7000变频器,一台功率是1000kw,专门用于带动电机组中1000kw的m1电动机,主要用途是在没有被测试变频器时进行带载演示和电机检修测试。另一台的功率为2000kw,称为regen变频器,用于演示变频器或被试变频器带载运转时加载,它接到再生电机m3,当m1或m2电机运转时,令regen变频器处于制动状态,以速度线性或平方比例对主轴加载,并将能量逆变回馈送电网,从而节省能源。

2.5 控制部分

该套系统控制部分核心是rockwell automation的controllogix系列plc控制器,变频试验系统控制核心为rockwell automation的controllogix系列plc控制器,由cpu模块、ethernet通信模块、concholnet通讯模块、i/o模块等组成,控制高压开关柜的各种连锁,变频变压器的星/三角切换,输出组别切换。控制逆变变频器以速度线性或平方比例对主轴加载,接受上位机命令来完成各种指定操作。

2.6 上位机

上位机采用研华工控机。系统采用client/server架构,多台客户机可以在不同位置通过ethernet访问服务器,并且控制各个受控部件进行变频器测试。

3 功能实现

3.1 系统设计

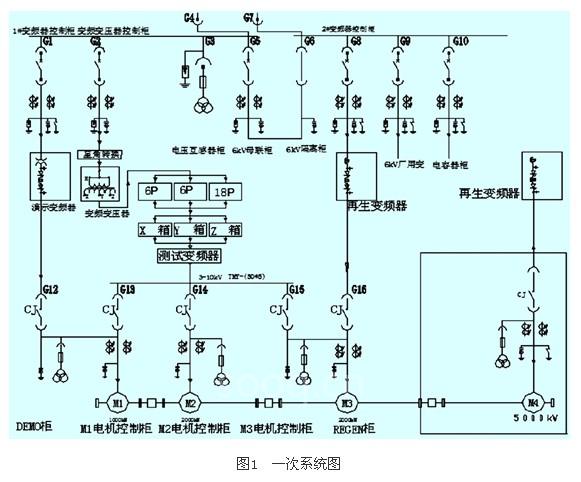

10kv进线侧由电压互感器柜、受电柜、1号变压器柜、2号变压器柜、计量柜组成,将10kv电网电压通过两台进线变压器降为6.3kv电压,6.3kv分别通过两段受电柜接于两段母线上, 6.3kv两段母线通过断路器隔离刀闸实现母联,逆变变压器一次侧通过逆变变压器控制柜与6kv母线连接,二次侧通过10kv馈出柜、6kv馈出柜、3kv馈出柜、18脉冲馈出柜与被测变频器连接,可以根据被测变频器额定电压选择逆变变压器输出电压(10kv、6kv、3kv),根据被测变频器功率选择电机功率。m1、m2电机作为负载电机,m3电机作为再生发电机接于逆变变频器上,这样就可以通过控制逆变变频器以速度线性或平方比例对主轴加载,接受上位机命令来完成各种指定操作,实现不同的测试目的。图中g15开关柜是为以后扩容成5000kw负载用的。一次系统图如图1所示。

[DividePage:NextPage]

3.2 上位机组态

为了操作方便和安全,所有高压操作都是通过上位机远程操作,因此需要设计如下界面。

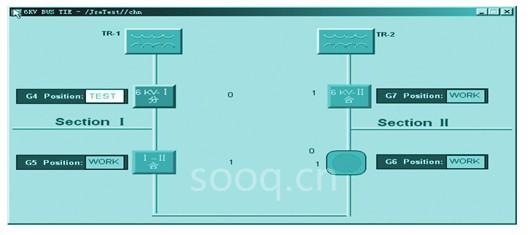

3.2.1 母联开关状态界面

实现功能:显示1#、2#进线变压器输出受电柜的开关状态、6kv母线开关状态及开关所处的位置(见图2)。

图2 母联开关状态界面

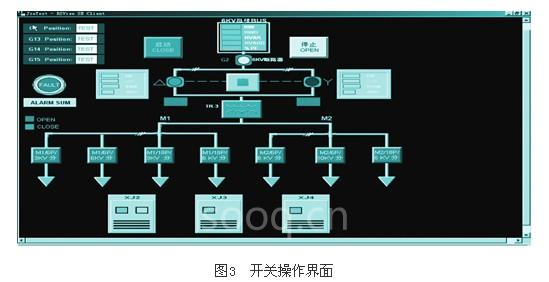

3.2.2 开关操作界面

实现功能

(1)显示变频变压器进线开关、m1电机控制接触器、m2电机控制接触器、m3电机控制接触器状态显示;

(2)6kv母线电压、电流、有功功率、无功功率、功率因数显示;

(3)变频变压器进线断路器控制g2“启、停,按钮”点击控制g2合分;

(4)变频变压器星/角转换键,控制变频变压器一次星接或角接;

(5)变频变压器输出转换键,根据被测变频器类型选择操作不同的转换键。

通过图3界面设置保证高压操作的安全,可靠,防止误操作的发生。

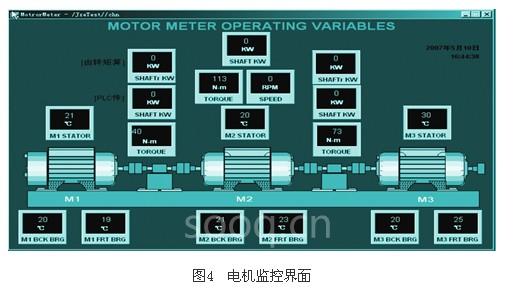

3.2.3 电机监控界面

实现功能为实时监测:

(1)检测各个电机的轴承温度、定子温度;

(2)扭矩监测;

(3)输出功率监测,保证电机正常运行。

[DividePage:NextPage]

3.2.4 regen变频器控制界面

实现功能:通过此界面控制regen变频器按照预先设定程序工作(见图5)。

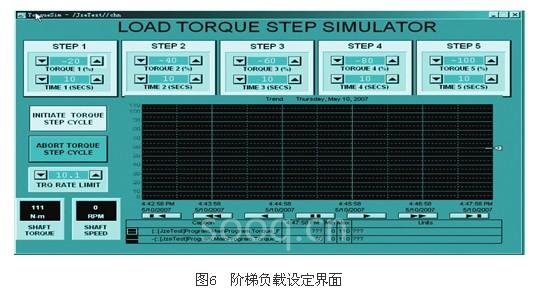

3.2.5阶梯负载设定界面

实现功能:通过设定负载扭矩百分比和每一扭矩工作时间来控制regen变频器按设定扭拒和时间输出,从而使被测变频器按阶梯负载工作(见图6)。

3.2.6 plc编程

(1)用一个input模块,一个output模块,采集各高压控制柜的高压开关状态,及电机扭矩温度等模拟量,控制各高压开关的合分,及开关之间的互锁,并上传到上位机。

(2)regen变频器给定命令编程,根据测试要求对regen变频器给定命令编程,使其模拟不同工况工作,达到测试变频器的目的。

(3)与上位机通讯,接收上位机控制命令,并执行,上传设备状态,在上位机上显示。

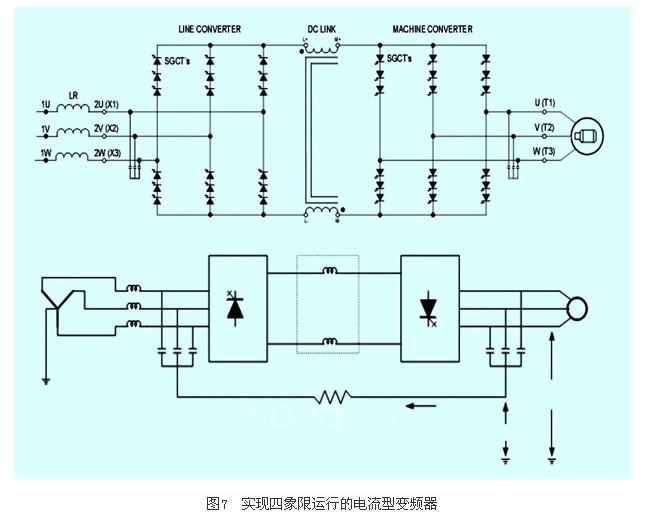

3.3 regen功能实现

regen变频器是采用罗克韦尔powerflex7000系列dtd型变频器,输入输出采用sgct功率器件串联,进线侧和电机侧滤波电容中性点之间连接一电阻来消除共模电压,这样进线侧不需隔离变压器,由于电流型变频器直流环节是电抗器而不是电容器,并采用了对称的功率器件,直流侧电压方向可以改变,因此可将电机电能回馈电网,实现四象限运行。如图7所示。

[DividePage:NextPage]

4 此系统可测试的功能项目

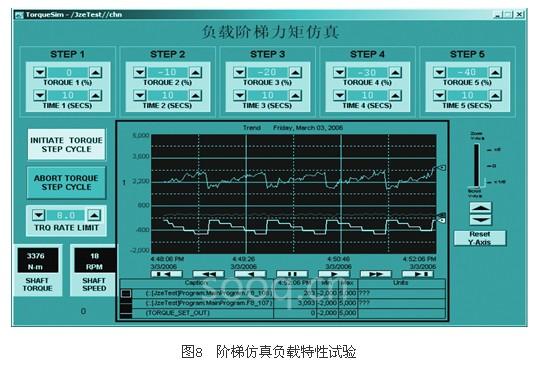

4.1 变频器负载特性试验

变频器的负载特性是变频器的最重要的特性之一,一套变频器转矩特性的好坏,将直接影响用户工况性能的优劣。在本试验平台上可以进行:

(1)与电机速度成正比例的负载特性试验;

(2)与电机速度平方成比例的负载特性试验;

(3)阶梯仿真负载特性试验,如图8所示;

(4)用户自定义负载特性试验。

4.2 变频器实载长期考核及老化试验

根据不同现场工况要求,设计好负载特性以后,让被试变频器按用户规定时间长期运行,以考核被试变频器的长期可靠性。

4.3 变频器功率器件温升试验

在实载状态下,测量被试变频器功率器件的温度变化情况,为用户提供变频器设计研发的必要技术数据。

4.4 变频器变压器温升试验

在实载状态下,测量被试变频器变压器的温度变化情况,为用户提供变频器变压器设计的必要技术数据。

5 结束语

此高压变频器测试系统在实际应用中得到了验证(jze变频器、rockwell变频器都是经过此测试系统的全项测试出厂的),此系统操作简单,安全可靠,对被测变频器的各项试验都能达到满意的效果,由于regen变频器将再生发电机的电能馈送到电网,节省了能源。特别是对特殊负载特性的试验只要plc软件编程就可以实现,极其方便。但也因其设计复杂,成本高,需要有一定实力的公司才能建造。

(转载)