作为重要制造技术之一的压接技术在电子工业生产过程中已经成型,根据IEC 60352-5标准,压接技术已可以质量上被记录和评估。

压接技术是建基于使用压力往金属化孔里挤压插针(有或无弹性压合区)或馈线的基础方法。由于插针的范围宽泛和金属化孔较小的孔直径,它会导致气密导电连接。在特定的领域,我们会讨论冷隔和金属间的连接。

上文的所提的标准表明转移电阻的重要数值不能偏离指定范围,这比指定检查(振动,有害气体和温度应力试验)更重要,连接器制造商规定了压合力和插针最大抓力,因为不同设计的压合区域、不同的材质和表面会导致很大的差异。

压接技术具备很多优点,最重要的有::

- 降低成本

- 减少生产停机

- 较高处理速度

- 可修复性和方便的重复使用

- 高度可靠和过程安全的稳定优越表现

以下详尽地说明优点的细节是通过压接自身特点达到的:

- 在PCB没有额外的热应变

- 无额外清洗过程

- 停机次数最少化

另外,可以使用新的连接器系统:-馈通连接器系统,由含较长柱状端子的连接器和另一侧的护套组成。-绕线连接器(用于直接的点对点线连接,作为底板-更换/扩展)

图1 绕线连接和护套应用

图2: 护套

这些系统在焊接技术里是不可行的,因为波峰焊会导致长的柱状端子的桥接。

近年,压接技术领域进行了各种不同压合区的实验。经过多年,连接器的各个厂商开发他们自己的压合区、宣传它的优点,并试图确保他们的市场份额,但是迫于价格上涨压力,只确立了少数几个压合区。如今,除了仍旧应用于高压应用的固定压合区,只有4个弹性压合区。

— 针眼

—V形 (V区域)

—动态插针

—“Tcom“

相对于固定压合区,可变压合区所需的压力均匀地转移到底板,这样可大大的减少底板的机械压力,PCB弯曲变形和电镀通孔破裂将成为历史。

图3 : 模拟的底板压合和强行进入

图4: 固定和可变压合区比较

为了获取压接技术认可以及接触电阻(<1 mΩ)的范围,使用了各种末端条件的压合力和抓力,试验的结果可以直接或间接的表明其优越性以及压合连接的质量。

图5:可测量数值和测量实用性

[DividePage:NextPage]

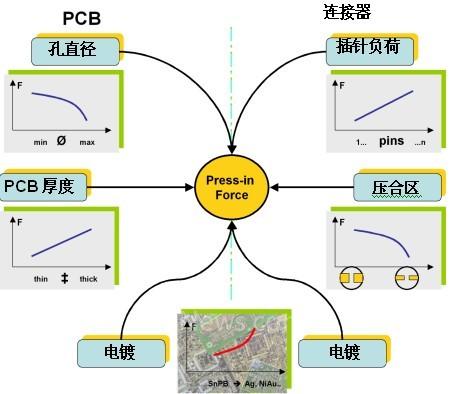

为了维持制造过程的稳定性,只有一个测量部分是可行的,从图可见许多因素对于压合力都有直接的影响,因此,我们可以用相对简单的压合力测试方法使生产过程处于一个稳定的水平,当偏离发生时能够及时的处理。

图6 : 影响压合力的主要因素

在压接过程中,两个金属化表面相互摩擦,压合力由表面的光洁度和使用的材质所决定。

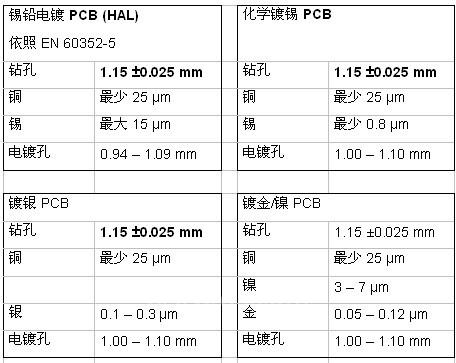

因此,通孔的金属化和镀层组成是相关的,孔结构由连接器厂商根据标准来控制。

对于DIN 41612系列的连接器,根据IEC 60603-2 和IEC 61076-4-100,准则是有效的。

Pic. 2: 电镀通孔规格

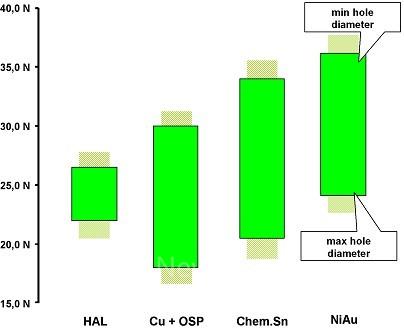

和锡铅涂层的底板相反,电镀通孔的其他表面必须超多1mm,尤其对于使用镍、锡和金的连接器,不同电镀的底板会造成压接力的巨大波动。

图8: 单一触点在不同表面的压接力

不可否认的是,底板上铜套管的抓力是唯一限制因素,是为了避免过因高的压接力而造成问题。

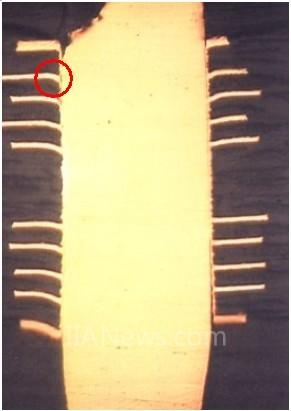

图9: 压接时的喷射或喷嘴效应

这些问题只有在遵照上述的底板准则,且连接器厂商可靠控制生产过程的情况下是可以避免的。

[DividePage:NextPage]

具体来说,因为成本效益和生产简单而使用化学镀锡表面,美国的厂商使用化学镀银底板,因为在回流焊接工艺有较好的处理能力。

结论

我们可以通过直接过程因素“压合力”对几乎所有的影响参数做出总结,且无需额外的底板参数测量(孔径,底板厚度等)即可保证稳定的生产过程。正因为此,如果错误发生时,它必须能够执行测量并自动停机。关于这功能有许多提议,但是绝大多数需要使用的底板或连接器的测量数据,相比之下,Harting提供了一个压接自动机,可以从压接数据中计算需要的参数,最新研发的CPM prestige拥有非常精确的数据记录和通用的停机日志AUTOSENSE,因此拥有操作简易的软件和轻触式屏输入界面是每个用户区的未来发展方向,而最大为100KN的压接力更可以使底板和子板安全地操作。

(转载)