本系统采用法国施耐德电气公司的 Modicon TSX Premium 自动化平台作为实现自动控制系统的自动化平台, Modicon TSX Premium 是施耐德电气公司推出的下一代的用于敏感 / 关键性应用的自动化平台 PLC ,是将其在工业通讯方面的经验和最新的 TCP/IP 技术相结合的结果。具有革命化的分布式结构,其提供的热备解决方案保证控制的连续和过程的执行。

CPU 单元:面向中大型应用的高性能控制系统,单机可控制的 I/O 点数达 2048 点。

I/O 方式:具有革命化的分布式结构 ----Bus X 总线,支持多个控制器。

通讯方式:简便且强大, TCP/IP 以太网, Unitelway , Modbus , Modbus Plus , FIPWAY , FIPIO , AS-I , Interbus-s 。

增加可用性

它增加控制系统在最小成本下的可用性。 Premium 热备解决方案为许多类型的体系结构,集中式和分布式结构,二者提供不断增加的可用 。更先进的 FECA (Failure Mode/EFFect &Criticality Analysis) 的研究和从标准目录中选用经过测试的元件使其成为一种可靠的耐用的解决方案,安装更简单,具有 :

部分或全部冗余 I/O 接口

执行器上的平滑切换

Premium 和 PL7 的诊断服务功能

监视系统数据交换的透明性

当正常 / 备用切换时,用于与监视系统通讯的以太网模块自动切换,因而避免在监视工具上的黑洞现象。因为使用同一 IP 地址与正常的 PLC 通信,监视应用避免了系统中地址切换的复杂管理。

无限制的可用性

热备覆盖了基础设施和批处理领域中的典型应用。这些应用不需要瞬时切换,他们能够使用现场总线的全部服务。现场总线信息服务 ( 即插即用、诊断等 ) 全部保留。典型的通信时间是 1~2 秒,对于负荷最大的系统为 5 秒。

I/O 的冗余与共享

Telefast 连接附件使冗余 I/O 的连接快,价格低。现场总线设备 ( 分布式 I/O 、子站 PLC 、人机界面、变频器等 ) 由正常的和备用的 CPU 共享 ( 部分冗余 ) 。

光纤集线器与交换机,提供 “ 安全与可靠的 ” 解决方案

经由以太网 (10/100 Mbps) 光纤环和现场总线 (Fipio) 的数据传输由集线器、交换机和收发器来管理。介质可用性由遇故障时的自动通讯来保证,对于集线器小于 20ms ,对交换机小于 300ms 。

通信的有效性

光纤环网能够使设备分布在长距离上,当介质出现故障时,仍保持有效。

网络结构采用总线式工业以太网,通讯速率 10-100Mbps 自适应,主控 CPU 、监控计算机都在工业以太网中,通讯介质采用双绞线,具有接线简单,易于铺设等特点。主控 CPU 采用 TSX P57-20 处理器,通过双 CPU 机架,实现电源、 CPU 和通讯模块的热备,分站内各机架间采用 REMOTE I/O 方式通讯,通讯介质采用同轴电缆,传输速率为 1.544Mbps 。系统内所有模块均为 Premium 系列模块,均可实现带电插拔。

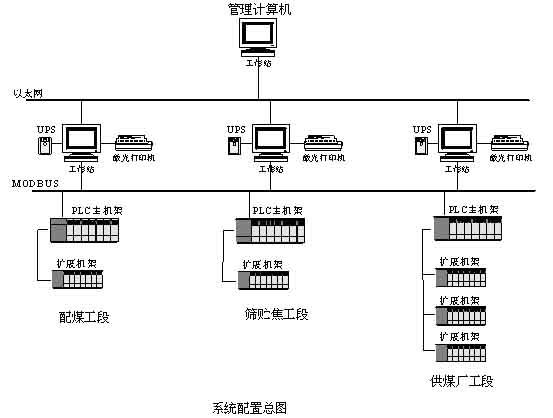

本系统采用 TSX Premium P57-20 处理器作为系统中央处理器,配备相应离散量 / 开关量输入输出模块,针对配煤工段、筛贮焦工段以及配煤工段分别配置三套系统,通过总线式工业以太网实现系统连接。系统配置总图如下:

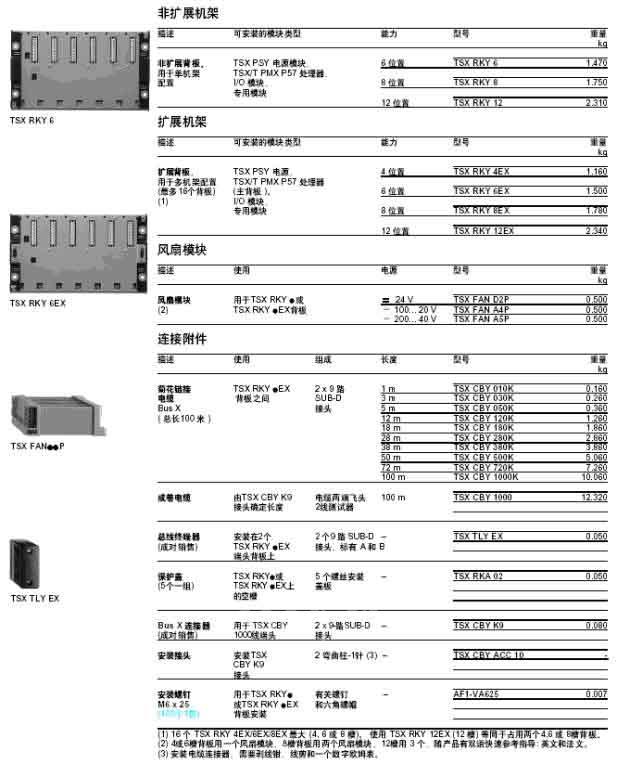

机架和附件

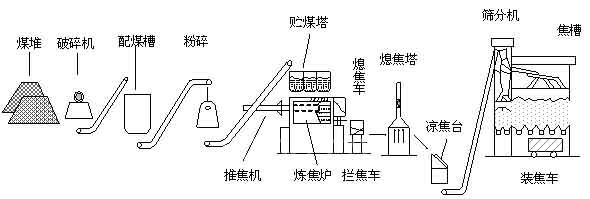

? 典型炼焦车间工艺流程

上图给出国内一般典型炼焦过程的工艺流程。

供煤 PLC 系统

供煤自动化过程控制系统属于原料厂过程控制系统中的一部分,在原料厂使用过程控制系统的目的是:

编制运输作业计划是原料厂处理作业顺利进行,并为焦炉、高炉、烧结等稳定的提供原料。

监视设备、维持作业稳定。

由计算机控制各输送机械是原料堆积和输送作业顺利进行,减少操作员的工作负荷。

技术收集库存信息,以便有效管理。即最终能与高炉、烧结、焦炉良好配合,保证原料厂高产、高效和高质运行。

为了保证生产运行的可靠性,供煤系统采用自动(联锁)、手动(单机)两种控制方式,自动、手动方式由开关进行切换。全部操作控制都在主控制室里进行,仪表盘上设有各个设备的启、停按钮,还有为 PLC 提供输入信号的控制开关。

为了保证输煤系统的正常、可靠运行,该系统应满足以下要求:

? 供煤时,各设备的启动、停止必须遵循特定的顺序,即对各设备进行联锁控制;

? 各设备启动和停止过程中,要合理设置时间间隔(延时)。停车延时按设备的不同要求而设定,以保证停车时各输煤皮带上无剩余煤;

? 运行过程中,某一台设备发生故障时,应立即发出报警并自动停车,其前方(指供料方向)设备也立即停车。其后方的设备按一定顺序及延时联锁停车;

? 各输煤皮带设有双向跑偏开关,关键时刻实现自动停车;

对输煤过程有关情况(报警、自动停机等)做出实时纪录。

一个控制站用于组态和操作

该控制站可以为 PLC 控制器编制应用控制程序、硬件配置组态、网络通讯组态、流程画面组态及监视、历史数据记录、生成报表、报警监视及确认。可提供多种画面调用方式,在发生故障后有提示并转入故障画面,以动态图形方式(棒图、曲线图等)显示压力、流量、温度;对重要的测量数据整点保存,运行日报、月报及报表的生成、显示、打印;实现调节阀状态变位记录,事故顺序记录及事故追忆记录;设备变位时 画面闪烁提示,并在报警框有汉字提示的名称及当前变位状态,当参数越限时,除了闪烁提示,同时显示当前越限值和越限给定值;对于设备变位、保护动作、保护报警等功能提供音响提示。

1 个手持编程器用于组态

该编程器用于组态操作。

规格: 1200x1100x980 ,

1 台激光打印机用于实时报警打印

与一个操作员站通过并行打印口相连,可实现屏幕显示画面打印,现场信号报警实时打印,报警记录打印。

1 台在线式不间断电源( UPS )

用于控制供电与外网供电的隔离,同时提供在断电时数据的备份及正常关机。

1 面操作台

规格: 1200x1100x980 ,

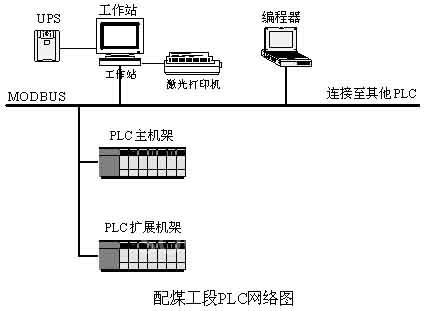

? 配煤PLC系统

配煤系统在整个焦化厂的生产过程中起到关键的作用,是保证焦炭质量的关键因素之一。在炼焦工艺固定的条件下,焦炭质量基本上取决于炼焦用煤的质量和配比。

自动配煤系统应能接受上位机传来的配煤比指令,并按指定的配煤比进行配煤。在配煤过程中,常常会出现某一配煤槽塞煤而影响配煤的精度,因此有必要在各个配煤槽之间建立一种连锁关系。当出现塞煤现象时,应自动按比例减少其它配煤槽的下煤量,并产生报警,严重时可以停止配煤,以保证配煤的精度。配煤槽之间连锁关系也可以根据需要解除

配煤炼焦过程是一个发生了一系列物理和化学变化、影响焦炭质量因素众多的复杂工业生产过程,很难用数学模型来描述各单种煤质量、配合比与配合煤质量、焦炭质量之间的关系。因此,基于配煤过程建立起来的自动配煤系统采用两级结构形式,上一级为专家控制系统,它根据配煤生产过程的工艺特点和长期配煤的经验知识,按照给定的焦炭质量指标和各单种煤的质量情况,运用专家控制系统的推理和计算方法,求得各单种煤的配比;下一级为集散控制系统,它以专家控制系统求得的各单种煤的配比作为控制目标,实现配煤比的在线恒值控制,保证配煤精度。

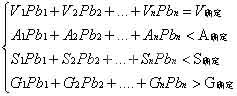

配煤优化是根据市场需求确定焦炭质量目标,同时根据各种约束条件,应用线性规划方法,以配煤成本最低为目标来建立相应数学模型。

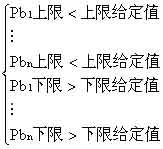

![]()

其中: Pb 为配比系数, C 为煤价系数。

约束条件为:

工艺条件约束

资源约束

其中: G 为粘结指数, X 为配煤量, S 为硫分, V 为挥发分, A 为灰分。

一个控制站用于组态和操作

该控制站可以为 PLC 控制器编制应用控制程序、硬件配置组态、网络通讯组态、流程画面组态及监视、历史数据记录、生成报表、报警监视及确认。可提供多种画面调用方式,在发生故障后有提示并转入故障画面,以动态图形方式(棒图、曲线图等)显示压力、流量、温度;对重要的测量数据整点保存,运行日报、月报及报表的生成、显示、打印;实现调节阀状态变位记录,事故顺序记录及事故追忆记录;设备变位时画面闪烁提示,并在报警框有汉字提示的名称及当前变位状态,当参数越限时,除了闪烁提示,同时显示当前越限值和越限给定值;对于设备变位、保护动作、保护报警等功能提供音响提示。

1 个手持编程器用于组态

该编程器用于组态操作。

规格: 1200x1100x980 ,

1 台激光打印机用于实时报警打印

与一个操作员站通过并行打印口相连,可实现屏幕显示画面打印,现场信号报警实时打印,报警记录打印。

1 台在线式不间断电源( UPS )

用于控制供电与外网供电的隔离,同时提供在断电时数据的备份及正常关机。

1 面操作台

规格: 1200x1100x980 ,

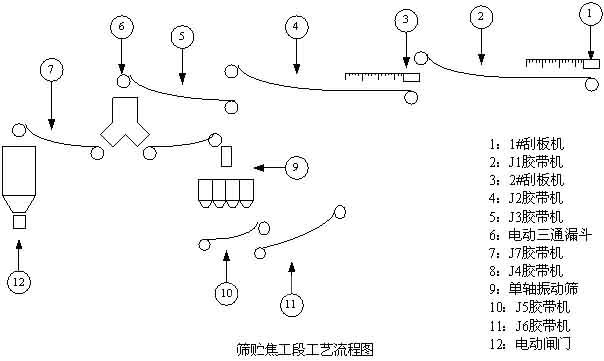

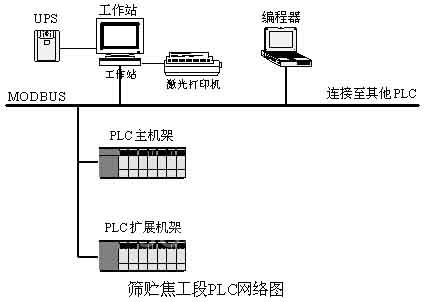

? 筛贮焦 PLC 系统

筛贮焦系统在焦化厂中起着启后的作用,作为主要产品的焦炭将在这里分级、入仓、外销。因此。在抓好炼焦的同时,务必注重这个外销前的最后一个环节,以保证焦炭的质量及产量不在此受到影响。

按工艺要求,工业设备有集中连锁和机旁手动两种操作方式,控制范围从刮板机、胶带机至焦炭输出胶带机和各贮焦仓。设 PLC 集中连锁控制为生产方式,机旁手动为检修方式。系统启动时发出预示信号,胶带机设有跑偏、堵漏、事故停车保护。

(转载)