一、引言

注水是油田开发中稳油增产的重要措施之一。它有效地补充了地层的能量,保持了地层的压力,对提高采油速度和原油采收率,确保油田高产、稳产起到了积极作用。

一直以来,大庆油田大功率注水电机所用的为国外品牌所垄断。2007年8月,九洲电气自已研发的热管散热系统完美的解决了(>200A)大功率高压变频器的散热技术瓶颈后,第一套2500KVA/6KV高压大功率高压变频器在山东康达水泥投运成功,连续运行一年无故障。2008年9月份,九洲电气高压大功率高压变频器一举中标大庆油田大功率注水电机节能改造用橇装式高压大功率变频器4台,分别为大庆油田杏V-2注水站注水泵6KV-2500KW,杏V-1注水站注水泵6KV-2240KW,聚南二十四注水站注水泵6KV-2240KW,聚南二十五注水站注水泵6KV-2000KW。

打破了国外品牌在大庆油田大功率注水电机所用的高压大功率变频器的一统天一的垄断地位,为高压大功率高压变频器国产品牌的 在大庆油田大功率注水电机的应用开了先河。

二、采油五厂杏南区注水系统现状及存在的问题。

1.现状

2008年6月底,杏南开发区建成注水井1822口,其中开井数1511 口,注水站9座,注水泵25台,装机功率总计49140KW,设计注水能力11.60×104m3/d ,实际负荷8.24×104m3/d,负荷率71%。纯油田区采用单干管单井配水流程,过渡带采用单干管多井配水流程。

2.存在问题

现注水系统按水质分为普通污水注入系统,三次加密井注入系统,含聚污水注入系统。由于没有调节措施,在注水方案变动和钻井关井时,只能通过调整注水泵运行的台数和型号来调整注水泵出口水量,调节效率低,适应性差,注水系统多处于压力较高的状态下运行,钻关水量平均在5000 m3/d左右,注水系统单耗较正常运行时单耗高出0.15kwh/m3以上,最高时高出0.4kwh/m3,严重时由于注水量偏低,注水泵无法正常开启。

三. 解决方案

为解决杏南油田普通污水注水系统无综合调节措施导致泵水单耗的问题,决定采用高压变频技术,在杏南开发区实现水量和压力的综合调节,保证注水压力在合理范围之内 ,降低泵水单耗。

根据注水站布局情况和各注水站的单耗实际情况,在双水质注水站(5.1.1和8.3.2)杏V-2注水站实行节能技术改造成,安装一套容量为3150KVA/6KV的哈尔滨九洲电气股份有限公司生产的橇装式高压变频装置,实现一拖二,既能对“8.3.2”水质系统实现调节,又能对:“5.1.1“水质系统实现调节。

四.九洲电气橇装式高压变频装置

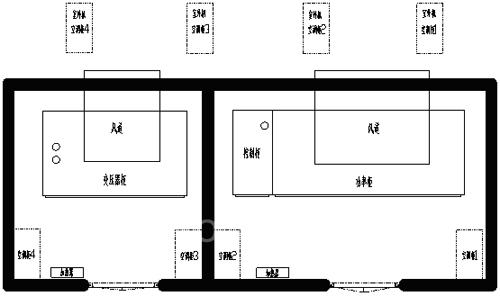

(一).高压变频室,高压变频器的冷却系统的设计高压变频器室采用彩钢板厂房,为保证良好隔热保温,板壁要求在100mm以上,考虑到高压变频器中的变压器柜为变频器的主要发热源,将变压器柜和功率柜,控制柜分为两室放置,这样就能充分保证变频器运行的可靠性。

由于大庆油田处在我国北方高寒地区,春夏秋较短,冬季相对较长。因此变频器的散热采用空调+风道的复合模式。即春夏秋用空调,冬季用风道散热的方式。同时在板房内配置电加热器,以保持冬季变频室在变频器停运检修维护时的温度。

彩钢板房剖面图如下:

(二)一次系统方案的设计:

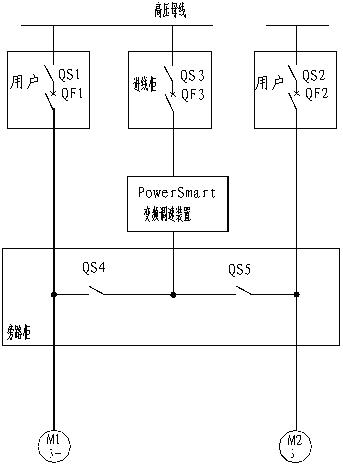

方案图如下:

说明:

1. QS1~QS5为高压隔离刀闸

2. QS4,QS5机械互锁。

3. QS4与QS1,QF1电气互锁,加装程序锁。

4. QS5与QS2,QF2电气互锁,加装程序锁。

5. 电机既可工频运行,也可变频运行,同一时刻一台电机只允许运行在工频或变频状态。

6. 变频器检修维护时,将QS3,QS4,QS5全部断开,有明显的断开点,保护了维护人员的安全。

7. 变频器检修维护时,电机(M1,M2)可工频运行,保证了生产的连续性。

(三). 设备参数:

1. 电机参数:

额定电压:6KV

额定电流:265A

额定功率:2500KW

2. 高压变频器技术参数:

高压变频调速系统采用高-高方式,输入侧直接接6kV电压等级的电源,输出连接甲方6kV异步电动机。

| 设计使用标准 | DL/T994-2006 |

| 安装地点 | 室内 |

| 技术方案 | 交-直-交、高-高方式 |

| 对电动机要求 | 普通鼠笼式(或绕线式)异步电机 |

| 额定输入电压允许变化范围 | 6kV±10% |

| 额定容量 | 3150KVA |

| 系统输出电压 | 0~6kV |

| 系统输出电流 | 0~315A |

| 频率输出范围 | 0~50Hz |

| 额定输入频率/允许变化范围 | 50Hz±10% |

| 变频器效率 | 满载时≥97% |

| 谐波 | 输入电压≤4%,输出电流≤4% |

| 输入侧功率因数 | ≥0.95(在调速范围内) |

| 控制电源 | 380V±10%AC,6kVA |

| 控制电源UPS型式、参数及容量 | 在线式, 3000 VAh |

| 高低压隔离 | 采用光纤 |

| 噪声等级 | 在设备1米外≤75dB |

| 冷却方式 | 强迫风冷(热管) |

| 过载能力 | 120%过载时间1分钟 (每10分钟) |

| 模拟量信号(输入)规格及数量 | 4~20mA,2路 |

| 模拟量信号(输出)规格及数量 | 4~20mA,2路 |

| 开关量信号(输入)规格及数量 | 干接点,12路 |

| 开关量信号(输出)规格及数量 | 干接点,12路 |

| 防护等级 | IP30 |

| 操作键盘 | 液晶触摸屏 |

| 界面语言 | 简体中文 |

| 柜体颜色 | RAL7000 |

| 进线方式 | 下进线 |

| 环境温度 | 0~40oC |

| 海拔高度 | 不超过1000米 |

| 空气污染 | 仅有干燥的、非导电性污染 |

| 相对湿度 | 最高90% (20℃),无凝露 |

3.九洲电气橇装式高压大功率变频器功能简介:

变频室与变频器一体化设计,完善的防护功能可达IP54,可放置在工作环境比较恶劣的地方。PowerSmart6000系列高压变频器,为电压源型高-高变频器。

采用双DSP控制,无须工控机,可靠性高,速度高达纳秒级,比工业控机的响应速度快1000倍,杜绝了变频器死机问题。

采用36脉冲整流及空间矢量多重化PWM技术,每相由6个单元串联而成,并直接驱动电动机,无需输出升压变压器。输出电平数非常多,dv/dt很小,输出波形接近正弦波,无需正弦波滤波器,电机运行平稳。

具有PWM控制波形与逆变输出波形实时验证功能,提高了输出波形的准确性,增强了系统无故障的运行能力,而同类厂家的数据以打包通讯方式则无法实现此验证功能。

系统等效开关频率高,每台功率单元开关频率为1.2kHz,通过串联叠加,变频器实际输出的相间等效开关频率可达14.4kHz。

变频器输出转矩脉冲窄,控制精度高,避免了机械共振,减少传动机构的磨损,电动机的电应力强度与采用工频电源时相近,无明显附加影响,电动机噪声与采用工频供电时相近。

输入采用多重化的切分变压器,绝缘等级H级,原副边之间采取接地屏蔽措施,并提供变压器过热告警、保护功能,130℃告警,150℃故障跳闸,告警与故障点可根据设定,变压器过载能力强120% 60min,200% 10s,输入阻抗高达8%,抗短路电流冲击能力可达到额定电流的12.5倍。 。

完善的自我诊断和故障预警机制,上电自检,运行中实时监测,检测速度高。通过双DSP系统,实现纳秒级运算并进行综合判断,分析准确,减少变频器误报警。故障的自诊断及保护功能相当完备,多达400多项的诊断信息,对电网和负荷有很强的适应性。

采用专利技术的实时光纤传送技术,对功率单元进行控制,避免了同类厂家的数据打包通讯方式带来的波形延迟现行。

具有反转启动和飞车启动功能,无论电机处于正转还是反转状态,变频器均可实现大力矩直接启动。

变频器具有软启动功能,可以实现一拖多软启动。

可以提供GPRS远程监控功能,高压变频器的运行数据可以通过GPRS传输到本地服务器上显示、处理、存储,也可以进行远程故障诊断,在必要时操作员可以开起远程操控功能。变频器发生短路、接地、过流、过载、过压、欠压、过热等情况时,系统均能及时告警或保护。

内置PID调节器,可以实现闭环控制。

可以实现触摸屏、数字键盘、模拟电位器、远程DCS等多种频率设定方式,适应各种用户需求。

具有与用户隔离的开关量模拟量输入输出接口,确保了与用户现有设备的可靠连接。可提供开关量输入输出接口各32路,模拟量输入输出接口4和8路,也可根据用户要求配置。

采用两路控制电源供电,一路由输入变压器二次绕组提供,一路由用户现场提供。变频器同时内置UPS电源,保证无扰动平滑切换,控制电源失电变频器不停机。

完整的参数化功能,对于用户的各种应用可全面支持。

同时,为方便现场操作人员的以前的操作习惯,变频器新增四档调速及点动上升,下降功能,极大的方便了现场操作人员的操作。

投运以来获得现场操作人员的一致好评。

五.应用高压变频调速系统产生的效果:

(1)、改善了工艺。投入变频器后注水泵的注水量可以平滑的输出,运行人员可以自如的调控,给水泵的运行参数得到了改善,提高了效率。 (2)、延长电机和水泵的使用寿命。工频时注水泵,启动电流大(约5~8倍额定电流),机械冲击力很大,采用变频调速后,可以实现软起动和软制动,对电机几乎不产生冲击,可大大延长机械的使用寿命。

(3)、减少阀门机械磨损和管网冲击。延长注水泵的大修周期,节省检修费用和时间。

将这种方法与原来传统阀门调节方案相比较可见,在流量相同的情况下,转速控制避免了阀门控制下因压头的升高和管阻增大所带来的能量损失,减少人工阀门调节。完全消除泵机投入、退出时的“水锤”现象。

六.经济效益测量评价

由流体力学可知 P=(Q*H)/102η,式中:P为水泵的轴功率; Q为流量; H为压力;η为泵的效率。

水泵的耗能计算公式为:P=(K×H×Q)/ η K:为裕度系数 η:效率 Q1/ Q2=nl/ n2;Pl/P2=(nl/n2)2;N1/N2=(nl/n2)3 , 即Q∝n;H∝n2;P∝n3(n为转速)

经标定,注水泵的额定功率为2500kW,实际运行平均轴功率为2200KW,改变频控制实际运行平均轴功率功率为1868kW,平均节电率达15.1% 。运行结果表明:改变频调速控制后,反映调节速度快,电控系统连续运行平稳可靠,机泵实现了软起动,转速在2503 ~ 2800r/min间运转,减少了机泵磨损。

通过上述的分析可看出,注水泵采用变频调速改造后,不仅节约了大量电能,而且对电机实现真正的软启动,对电机、水泵、阀门、各种工艺、高压开关等设备以及电网的启动冲击大大减少,消除泵机投入、退出时的“水锤”现象。 它们的使用寿命得以延长,大幅度节省这些设备的维护费用。

变频器属于高度智能化的新型设备,完全可以实现提高生产效率和机组自动化水平的要求。(九洲电气供稿)

(转载)