原料

对于钢铁联合企业,为了给高炉。烧结。焦炉等冶炼设备提供优质充足的原料,原料厂的设置时必要的,现代化大型原料场是个规模庞大、设备众多和分散的系统,光皮带运输机就有数百条、连成复杂的网络,可组成数百个流程,进行多个目的地输送,而且许多流程占有统一的运输机,因此,皮带运输机的控制不仅是简单的连锁和顺序控制,例如:一个皮带运输机可以进行多目的地运输,除了进行顺序控制外,还要进行作业管理,原料厂常常使用数十个自动化平台和成百套仪表组成EIC一体化系统。

实现的主要控制功能

■ 受料设备的控制 ■取样设备的控制 ■料场设备的控制 ■供料设备的控制 ■混匀设备的控制 ■辅助设备的控制 ■破碎筛分设备的控制

焦化

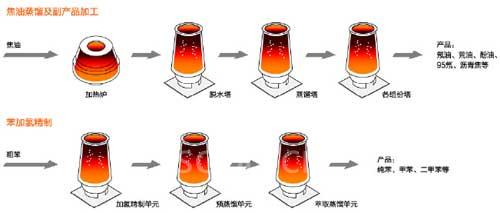

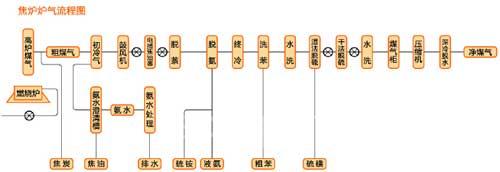

焦炭生产工艺工程中,需要将气煤、肥煤、焦煤、瘦煤4种煤按一定比例配成混合煤,送入焦炉进行高温炼焦。配比的准确性以及配料系统的可靠性将直接影响焦炭产品的质量。焦化装置主要由备煤、炼焦、化产回收、动力机修四个车间组成。

炼焦——采用双联火道,废气循环,下喷单热式,捣固侧装煤型机械化焦炉,水封式桥管阀体,消烟除尘车消除装煤烟尘,常规湿法熄焦工艺和先进的干法工艺;

筛焦——采用双层振动筛和单层振动筛将焦炭分为四级外销;

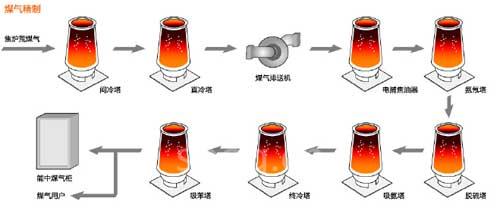

冷鼓电捕——采用三段横管式初冷器冷却煤气,配有变频调速装置、离心鼓风机煤气加压,恒流源电捕焦油器部集煤气中焦油雾滴,机械化氨水澄清槽分离焦油氨水。

焦炉监测点

温度——总烟道废气温度、机侧烟道废气温度、焦侧烟道、废气温度、集气管荒煤气温度、预热器前回炉煤气温度、预热器后回炉煤气温度;

压力——煤气主要压力、总烟道吸力、压缩空气压力;

流量——低压氨水流量、回炉煤气主管流量、蒸汽总管流量、压缩空气流量;

控制调节点——气动长行程执行机构、阀门调节煤气主管尾部压力、集气管煤气压力、机侧烟道吸力、焦侧烟道吸力等。

鼓风机检测点

温度——入鼓风机煤气管温度、出鼓风机煤气管温度、鼓风机轴承温度、鼓风机增速机轴承温度;

压力——鼓风机润滑油压、风机入口总管压力、风机出口总管压力。

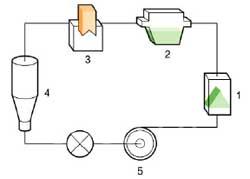

干熄焦

干熄焦是目前国外广泛应用的一项节能技术,其英文名称为Coke Dry Duenching,简称CDQ。

干熄焦工艺主要有3个优点:避免湿法熄焦对环境的污染,减少粉尘和CO2向大气的排放;提高焦炭的强度;降低高炉的焦比;回收红焦的余热。

工艺介绍

■ 鼓风机:将惰性气体吹入干熄焦炉底

■ 熄焦室:通过气体将950度到1050度的红焦降温

■ 焦尘沉降室:气体中有很多焦粉,将其除尘,降至6g/Nm3

■ 锅炉:利用气体的热量加热水,同时使用气体降温

■ 旋风除尘器:将焦粉降至1g/Nm3,再送入风机

1.除焦室 2.焦尘沉降室 3.锅炉 4.旋风除尘器 5.鼓风机

高炉

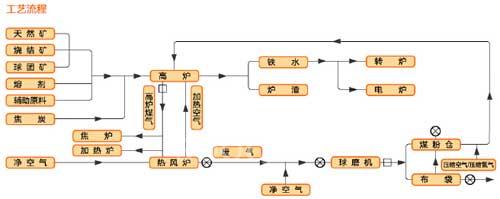

高炉是目前生铁制造的主要手段和设备,现代高炉车间主要包括高炉本体、贮矿槽、出铁场、除尘和热风炉等五大部分,另外还有煤气清洗、炉顶煤气余压发电、水冲渣、喷煤等辅助车间。

高炉生产对钢铁企业很关键,它要为后续工序炼钢及时提供高质量的铁水,它的能耗巨大,约占整个炼铁厂的60%,故它的稳定工作至关重要,近代高炉大型化,稍一不正常,损失就很大。高炉设备繁多、控制和连锁复杂,一些基本的控制要求,如配料、上料和装料、炉顶压力、热风温度等自动控制是必不可少的,特别是高炉是密闭的,只能靠检测仪表推断,2000立方米的高炉每昼夜要装入上万吨原料,而且要正确配料、及时装入、牵涉近百个阀门等顺序和连锁动作,故自动化是必不可少和至关重要的。

整个控制系统由高炉上料及炉顶装料系统、炉顶压力系统、高炉热风炉系统、高炉本体控制系统、高炉水冲渣系统、高炉矿槽控制系统、出铁场及除尘系统、喷煤分配器系统、高炉煤气清洗系统、制粉系统、煤粉喷吹系统、高炉水处理系统组成。

过程控制级主要包括模型计算、过程数据处理、设备诊断、一代炉龄数据库、生产报表和工艺参数管理等。

高炉是钢铁企业的主要工业设备之一,主要用于钢铁企业生产的最主要的初级产品铁水的生产。其基本原理就是将铁矿石和焦炭混合后在高炉内加热,发生还原反应,生成铁水、炉渣和高炉煤气。高炉生产能力的大小主要由高炉的容积决定,目前新建的高炉大都在1800立方米以上。高炉项目是一个十分复杂的工艺系统,主要可以分为以下主要部分:

原料准备系统通常称作槽上和槽下,槽上是指原料槽的上游,负责将原料运输到原料槽内,主要的控制内容为皮带运输机和受料小车的监控;槽下是指原料槽的下游到高炉炉顶,负责将原料槽内的原料按照高炉的要求将正确的配料输送高炉炉顶,主要的控制内容为上料皮带和料槽下料阀门的控制,保证高炉能够得到所需求的正确配比了的原料和给料数量。

高炉炉顶,主要负责将由槽下输送来的原料正确的布置在高炉内,主要的控制内容为同过布料溜槽的旋转和高炉本体,是保证高炉冶炼的基础。主要的控制功能为对高炉炉体的工况进行监视,大量的模拟量输入是高炉的特点,特别是大量的RTD输入。

鼓风机站是提供高炉冶炼所需大量热风的地方,目前以电动机驱动鼓风机为主,主要的控制内容为电机和风机的监控和送往高炉的风量的调节。

热风炉,主要用于将鼓风机站送来的压缩空气加热到1000℃左右,送往高炉,从高炉的底部将热风送入高炉,热风在上升的过程中,与由高炉顶向下运动的原料相遇,加热后使原料发生还原反应,产生铁水、炉渣和煤气。铁水和炉渣由炉底排出,而煤气则由高炉炉顶净除尘后进入煤气管网。大型高炉一般有3-4座热风炉,交叉循环工作,保证平稳向高炉送风。热风炉的主要控制任务为保证正确的换炉顺序和稳定的送风温度。

COREX熔融还原炼铁

工艺过程:采用二步法,即先在竖炉(块矿)或流化床(粉矿)内将矿石进行预还原,然后再进入终还原炉。向终还原炉内加入煤和氧气,煤燃烧产生热和H2、CO等还原性气体,将经过预还原流程的矿熔化和进一步还原生成铁水和炉渣,H2和CO则还原炉做还原剂。

优点:省略了传统炼铁工艺的烧结和炼焦两个工序,消除了这两个工序对环境的污染。因此熔融还原炼铁工艺技术利用非焦煤生产液态铁,流程短,成本低,污染小,铁水质量好,是解决我国焦煤资源有限和环保的技术。熔融还原炼铁副产大量煤气,可利用化工过程将之转化为甲醇或二甲醚清洁燃料。

缺点:对矿石的质量要求较为严格,必须使用球团矿、天然块矿和烧结矿等中等均匀粒度的块状原料,不能使用磷含量高的矿石,要求使用快煤也是一个潜在问题,并且产量不稳定。

(转载)