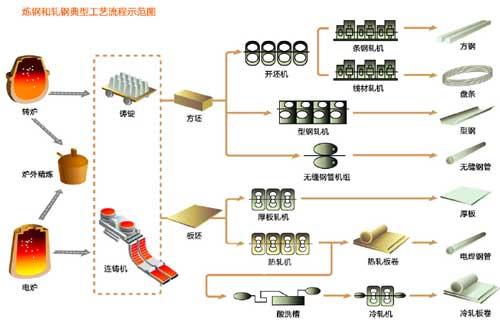

炼钢工序的主要目的是将来自高炉的铁水或废钢在炼钢炉中通过氧化、脱碳及造渣等过程,降低有害元素,如S、P等,以满足钢材轧制的要求。炼钢的方法主要有三种,平炉炼钢法、转炉炼钢法和电炉炼钢法。平炉炼钢由于炉体庞大、设备复杂、热效率低和生产率低等因素,已经逐渐被取代。当今的主要炼钢方法为转炉炼钢法和电炉炼钢法。作为主要的炼钢方法,氧化转炉炼钢法有很多优点,诸如生产率高、原料适应性好、冶炼钢的品种多、原料消耗少、热效率高等。随着工业生产的发展,对钢的质量要求更高,对品种的要求也越来越多,尤其是特殊性能合金钢的需求不断增长。在电力技术基础上发展的电炉炼钢法更好地适应了这一趋势。电炉炼钢是利用电能转化成热能进行冶炼的方法。电炉炼钢由于不外加燃料,可以避免从燃料中带入杂质。同时电炉炼钢能够精确控制炉温和冶金气体成分,因此电炉炼钢的质量最好。随着电力工业的发展,电炉炼钢是增长最快的联防方法。

近50年来,钢水炉外精炼和铁水预处理是钢铁工业迅速发展起来的两项更重要工艺技术。这两项技术解决一些优质品种的生产和质量问题,并逐渐发展成为对完善和优化整个钢铁生产工艺流程不可缺少的独立工艺环节,有利于实现节能降耗,优质高效的钢铁生产总体目标。传统的钢锭生产是由钢锭模间断浇注来实现的,工艺过程复杂,效率较低。连续铸钢是直接将钢爷铸成所需要的各种断面钢坯,从而简化从钢液到钢材的生产流程。连续铸钢的主要优点包括简化铸钢工艺、生产率高、金属收得率高、能耗少、钢坯质量好,以及有利于实现生产的连续化,为自动化创造了良好的条件。

转炉

转炉自动化控制系统范围包括

转炉本体(包括转炉顶吹、转炉底吹、转炉倾动)、散状料及铁合金、汽化冷却和余热锅炉及公用设施、连铸系统、除尘系统、水系统、混铁炉、煤气加压站等系统的检测以及控制。

工艺及设备情况简介

转炉本体:在整个转炉吹炼过程中,由于冶炼操作需要,转炉需要倾动到不同的角度,以便进行各项作业内容。

■转炉倾动回转角度:+/-0-360度 ■转炉倾动回转速度:高速1.0r/min/低速0.2r/min

氧枪

转炉氧气炼钢法与其他炼钢法相比,一个重要的特点就是氧气以高速射流形式传入熔池金属液中,从而实现对金属液的冶炼过程。

■吹炼 ■氧枪刮渣 ■氧枪紧急提升 ■氧枪位置控制校准 ■溅渣护炉 ■换枪 ■液面高度设定 ■氧枪升降速度设定

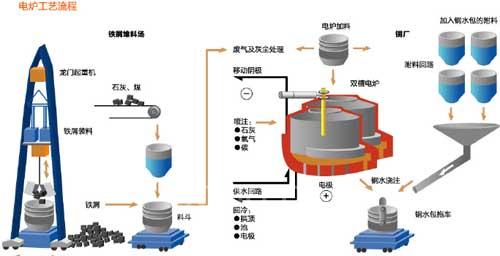

电炉

原料堆用来存放着铁屑,并管理铁屑投入电炉。电炉有两个槽,通过一个可移动的拱顶电极交替熔化,电极通以功率150MW强电流。电极的电网电压为220KV,并通过两功率为75 MW的变频器和4个整流器调整供给电极的电流强度(100至104KA)。控制可移动阴极的电压(400至900VDC)以在不同的熔化阶段维持电弧的存在。辅助回路在钢水灌注到钢水包时严格地按顺序加入铝硫磺等。控制6个独立供水回路的泵组,总排量为9000立方米/小时以保证槽顶,拱顶及电机的冷却。除尘站处理电炉操作包括拱顶变化时产生的废气及烟尘。

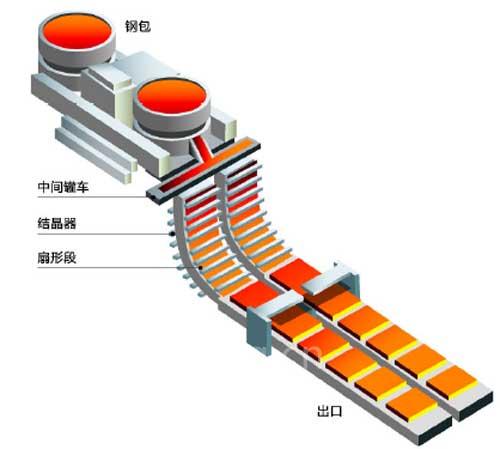

连铸工艺

连铸工艺分成两种工艺

板坯连铸机:板坯连铸是炼钢车间比较重要的工序,完成从钢水到板坯材的制成工作。

■ 钢水罐及中间罐车 ■扇形段夹送辊(拉矫装置) ■切割下辊道 ■结晶器振动装置 ■切割前辊道 ■喷印辊道

方坯连铸机:方坯连铸与板坯连铸类似,同样也是炼钢车间比较重要的工序,完成从钢水到方坯材的制成工作。

■ 钢水罐及中间罐车 ■拉矫机装置 ■后部输送辊道 ■结晶器振动装置 ■液压剪切装置或火焰切割机

连铸自动控制系统

连铸自动控制系统根据需要可分为基础级和过程控制级两级。

■连铸机主液压站的控制,塞棒液压站和钢包滑动水口液压站的控制

■钢包和中间罐的钢水称量及测温

■大屏幕数字显示,介质能源管理

■铸机输出区的横移台车控制

■连铸机水处理系统,包括旋流并设备

■扇段区拉矫机传动,输出辊道传动

■各驱动压下辊的液压控制

■穿引锭杆,脱引锭杆及其接收装置的控制

■结晶器冷却,设备冷却及二次冷却气雾控制

自动控制系统具有如下主要特点

基础自动化主要对大、中包、结晶器、拉矫机、切割机、二冷水等设备进行检测和控制,并提供参数设定、故障报警、过程监视、历史趋势曲线等多种人机对话操作。过程自动化主要进行模型计算、过程数据处理、生产报表和工艺参数管理以及与炼钢、轧钢或钢坯库等处计算机的通讯。

(转载)