轧钢生产是将钢锭或钢坯制成料德尔生产环节,具有连续作业、生产率高、品种多和易于实现自动化等优点,是目前使用最广泛的钢铁成材方法。轧钢生产的分类方法较多,根据钢材断面形状,主要分为三大类:板材、管材和型材等。轧钢生产根据轧制钢坯或铸锭而有所区别。采用连续铸坯生茶系统的工艺过程,不需要大的开坯机,一般是一次加热轧出成品,工艺先进,得到广泛应用。总的来说,轧钢生产的基本工序一般可分为:原料准备、加热、轧制、冷却、精整、清理等。在此基础上,合金钢的轧制要更为复杂,还需要退火和酸洗等工序。轧钢生产对钢材的质量和成材率有至关重要的影响,在温度和成型方面都需要精确的控制,对自动化技术的应用提出较高的要求。

热连轧

热连轧带钢一般为1-3mm厚,600-2000mm宽的成卷钢带,也可做成热轧钢板直接使用,也可供冷轧机轧制冷轧带钢。热轧带钢用途广、产量大,占钢材总产量50%以上。

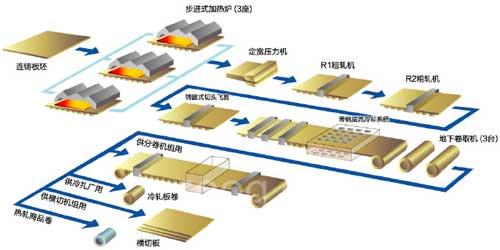

热连轧带钢生产工艺流程

连铸坯来料——加热炉加热到轧制温度——除磷(喷高压水除去加热后钢坯表面的氧化铁皮)——板坯在粗轧机开皮轧制和减厚——切头(把粗轧机轧制和减厚了的钢坯不规则的头部切去)精轧(连续经5-7架精轧机轧制和减厚成1-3mm厚热轧带钢)——喷水冷却——卷取机卷成钢卷——卸卷——冷却——取样检验——入库。

工艺要求(控制范围)

热扎带钢厂按其工艺流程分为五大区域,即:板坯库、加热炉、轧制线、精整线和钢卷库,此外还有与轧制直接相关的水处理系统、液压润滑系统等辅助系统。因而一个完整的自动化系统的控制范围应该包括上述各区域。主轧线以外各区域的过程控制可以不限于一种形式,也可以直接设在三级计算机中。

在最新的热轧技术中采用较多的是热装、热送或连铸连轧,如ISP、CPR等技术,中间取消了板坯库而加上了连铸的控制,因而其自动化控制范围应该从连铸开始。

热连轧带钢生产特点

速度快(最高达30m/s)、产量大和要求高质量。要达到这些要求,自动化是最关键的,热连扎带钢生产的自动化也是钢铁工业自动化技术最集中的表现。

冷轧

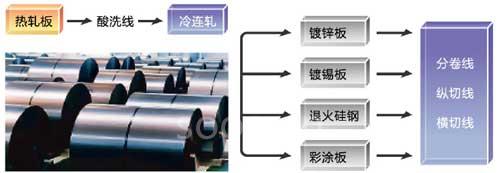

冷轧带钢是以热轧板卷为原料,在温室下轧制,冷轧机可以是单架的。

冷轧带钢是厚度较薄的产品,带材:0.2-4.0mm厚,600-2500mm宽;箔材:0.001-0.2mm厚,20-600mm宽。冷轧带钢表面质量好、光洁度高、尺寸精度高、深冲性能好等。冷轧带钢用途很广,汽车、电气产品、机车车辆、航空、仪表、食品罐头等行业都需要冷轧板带钢。

冷连扎带钢生产工艺流程

热轧板卷来料——酸洗除磷(用硫酸或盐酸去除热轧板卷表面的氧化铁皮)——冷轧机轧制——脱脂(去除冷轧时留在带钢表面的油污,否则会在退火时在带钢表面形成污斑,影响表面质量及后面的镀层)——退火(冷轧过程中产生加工硬化,要进行软化退火。退火可以在罩式退火炉或塔式连续退火机组中进行)——平整——精整(包括剪切、涂油防锈和包装)。

冷连扎带钢生产特点

速度快,产量大和要求质量高。冷连扎带钢生产从来料开始直到入库,全线连动自动化进行。在高度自动化下,钢带高速、高质生产(同板厚度偏差小于5 )。生产自动化包括基础自动化、过程自动化和管理自动化。基础自动化包括开卷酸洗除磷穿带自动化、钢带厚度控制、各轧机速度控制、张力控制、板型控制、卷取控制,脱脂过程控制,退货机组控制,平整机控制等。过程自动化包括跟踪、各类设定、计划编制、监控、数据记录等。

精整

在精整线工艺中,金属带材从送来的卷材展开,经过加工成板材后自动堆垛或加工成各种宽度和卷重的新卷重新卷取。其卷取带材的速度、张力控制和剪切板材的精度控制及板材的表面控制室精整线的控制重点。

精整线的运行特点

■卷材根据卷径加速到生产线工艺速度。

■卷材焊接后或还卷后速度给定平稳的升高,同时力矩命令给出进行张力控制。

■当速度调节命令的力矩给定同时有一外部力矩命令时,传动控制切换到外部力矩命令。

■情况一、随着卷径的增大,为了维持带材的恒张力,电机力矩跟着增大直到达到最大卷径。

情况二、锥度张力,在卷径逐渐变大时张力应逐渐减小。

■对于飞剪或横剪需要精确的加减速及速度控制。

(转载)