本文从硬件组态和软件设计方面介绍了ControlLogix系统和PowerFlex 700S变频器在矫直机系统中的应用,并对变频器的主从调速做了详细的介绍。

1. 前言

矫直机是现代轧钢厂生产中的重要设备之一,它对改善钢板板型,减少改判和提高成材率具有重要意义。随着计算机网络技术和交流变频技术的迅速发展,以现场总线为基础的数字控制系统和交流矢量变频技术在工业自动化领域得到了广泛的应用。济钢中板厂一号矫直机改造就充分了应用了罗克韦尔先进的ControlLogix系统和PowerFlex 700S变频器。该系统的稳定性强,操作灵活简单,系统维护量也大大降低。

2. 基本工艺

矫直机主要用来钢板矫直,改善板型,有效减少钢板漂曲而改判。该系统包括输入输出辊道、两台矫直主电机、顶部两台压下电机、以及四个角落的四个压力传感器和位移传感器。通过压下电机先摆好辊缝,然后钢板经输入辊道带入矫直机。两台矫直主电机选择联动或者单动实现矫直功能。在该系统中,关键要实现两台主矫直电机的主从运转和压下辊缝的准确定位和标定。

3.系统配置说明

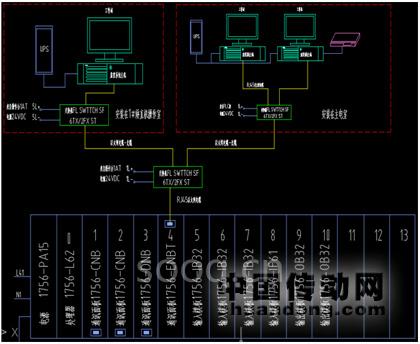

该矫直机控制系统采用了罗克韦尔先进的ControlLogix控制系统和功能强大的PowerFlex变频器。ControlLogic系统覆盖了先进的控制平台、开放透明的网络总线和全方位的监控方案。PowerFlex 700S变频器是罗克韦尔PowerFlex7系列电力传动平台中性能最强大的可编程控制器。它不但可以提供高性能的变频控制,而且同时能提 供位置控制与伺服控制。矫直机系统的硬件配置如图1、2所示。

图1 系统硬件配置图(以太网)

图2 系统硬件配置图(控制网和设备网)

3.1 ControlLogix控制系统的控制器Logix5562

ControlLogix5562控制器支持多达32个不同任务,使你能分解复杂的控制应用,并以合适的周期执行。根据应用规模扩展内存。单一机架中可放置多个控制器,均衡负荷,提高系统性能。处理器与处理器之间的通讯不需要编写应用代码。具有高集成的运动控制的能力,不再需要单独的运动控制器和软件。模块化网络接口,为不同应用提供合适的通讯,足够的输入输出能力,能够满足大系统的应用。模拟量和数字量模板使用同样的机制进行寻址,I/O标签将根据系统中机架的位置和在机架中的物理槽号自动生成。当将I/O模板分配给控制器时,自动创建I/O数据区。灵活方便的网桥,各个网络间的桥接和路由器通过基板完成而不需要处理器的参与,软件可组态。

3.2控制网络ControlNet

控制网网络是一种高速确定性网络,用于对时间有苛刻要求的应用场合的信息传输。它为对等通信提供实时控制和报文传送服务,它作为控制器和I/O设备之间的一条高速通信链路,综合了现有的各种网络的能力。它提供如下功能:

l 对在同一链路上的I/O,实时互锁,对等通信报文传送和编程操作,均具有相同的带宽。

l 对于离散和连续过程控制应用场合,均具有确定性和可重复性功能。

ControlNet是基于生产者/消费者通讯新模式,用于PLC与计算机之间的通讯网络。它可链接拖动装置、串并行设备、工业PC、人机界面等。它还可以沟通逻辑控制和过程控制系统、数据传输数率为5Mbps,可寻址节点为99个,同轴电缆传输距离为3Km,光纤传输距离为30Km.。

本控制系统控制网络应用了两个。一个网络链接拖动装置,具体应用为1336PLUS2变频器和PowerFlex700s变频器。一路链接1794-ACN15分站模块,采集各个变频柜的合分闸指令和灯信号。

3.3设备网DeviceNet

设备网现场总线是一种低成本高性能的工业设备网络,设备网应用国际标准的控制局域网(CAN)协议,建立了设备网的应用协议。它具有公开的技术规范和廉价的通信部件.

设备网网络通过一个开放的基于CAN技术的64个节点,多支线的网络, 允许用户用一根电缆去连接500m(1641ft)以内的设备并远至用户的可编程控制器,无需用导线把每个设备和一个I/O机架连接起来.

设备网网络是基于生产者/客户模式(Producer/Customer)网络模式,这是最现代化的网络技术,生产者/客户模式使控制数据同时到达操作的每一个单元,可以更有效地利用网络的频带宽度。生产者/客户模式同时可以显著地减少网络通信量,因为它允许状态切换的报文发送,以作出更快的响应,同时,周期性的报文发送,以提供更好的确定性。对等通信允许数据和状态信息在设备间进行交换。

本系统中的设备网络中链接了四个直线位移传感器,用于矫直机压下系统的辊缝标定和显示,具体标定方法在软件里面设定。

3.4工业以太网EtherNet

工业以太网是一个既可以进行控制操作又可以实现数据传递的网络,它对于那些高速的,对时间有苛刻要求的应用场合是一种完美的选择,它甚至不需要用户自己建立规划。.具有很强的兼容性,几乎可以与所有的计算机系统和应用包进行连接。EtherNet/IP通讯模块使用通用工业协议(CIP)。CIP使用生产者/消费者网络模式代替源/目的(主/从)模式。生产者/消费者模式减少了网络通讯量,增加了网络传输速度。

1756-ENBT模块可用于ControlLogix控制器通过EtherNet/IP网络与其他设备通讯的接口,或者作为在EtherNet/IP网络上的一组1756 I/O模块的适配器。该模块支持I/O控制,生产者/消费者标签和MSG指令通讯,与人机界面(HMI)通讯,组态和编程,为1756 I/O模块提供适配器功能,可作为网络服务器发布诊断和状态信息。工业以太网功能强大,在本系统中主要用于数据采集和人机界面通讯功能。

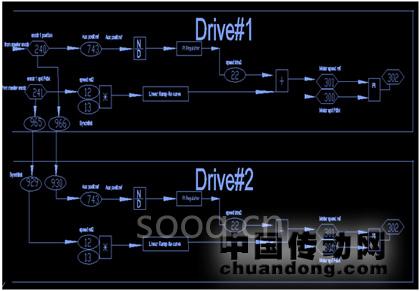

4. 两台PowerFlex700s变频器的主从调速

矫直机的主传动由两台电机完成,可以选择单动或者以一台为主的主从传动.在主从传动的多变频器系统中,带有同步链接功能的PowerFlex700S变频器是一款性能非常杰出的控制设备。同步链接功能是一种高性能、高速度的变频器与变频器之间的同步数据链接。采用这种同步链接,就不必为变频器之间的转矩信号传递设计处理器与现场总线,只需要进行简单的参数链接配置,即可以完成多台变频器间的负载共享。在图3所示的框图中,是一个以一号变频器为主二号为辅的传动连接图。一号变频器跟随主编码器的位置和速度给定值运行,然后一号变频器会将从主编码器反馈回的速度和位置给定值通过同步链接的方式发送到二号变频器,此时的二号变频器被设定为跟随同一个给定进行运动,具体的参数设置和链接在框图中已体现。同理,以二号变频器为主的传动链接框图跟框图3相似。

图3 两台700S变频器主从控制链接框图

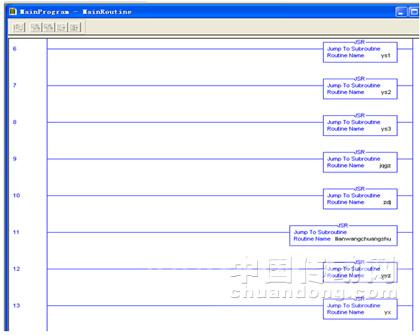

5.软件设计和上位监控

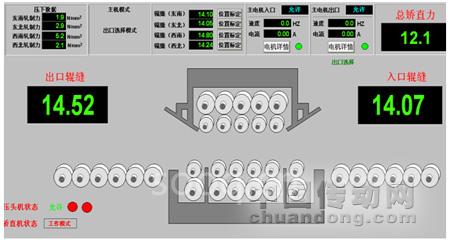

编程软件使用RSLogix5000来实现。在程序设计中采用了模块化设计思维,一个设备对应一个程序块。每个逻辑块中包含了这个设备对应的逻辑控制、故障诊断、上位显示信息。在主程序中不断调用各个子程序。这种程序设计方法简单、清晰、高效。尤其在现场故障处理时能够快速的找到相应的程序块,查出故障原因,有效的减少设备影响时间,从而大大提高了生产效率。图4是在RSLogix5000编程软件中的程序结构。

上位监控软件由RSView软件来实现。每台上位机上同时具备操作站和工程师站的功能,可以在线切换。RSView提供友好的人机界面和方便的操作方式。画面包括:工艺画面、辊缝显示和标定、压力显示、趋势显示、报警指示、报表画面等标准功能画面。在RSView设计中为了更好的显示辊缝实际值和方便操作人员进行辊缝标定,在画面中做了相应的辊缝标定和显示画面,如图5所示。

图4 在RSLogix5000编程软件中的程序结构

图5 矫直机监控画面

6. 结束语

ControlLogix控制系统和PowerFlex 700S变频器在矫直机中的应用,很好的利用了罗克韦尔先进的控制平台、灵活方便的网络通讯能力和功能强大的变频器。整个系统具有运行高效、可靠,系统扩展方便,软件操作简单,易于检修和维护等特点。

文章来源:中国传动网

(转载)