0 引言

制动装置是铁路货车的重要组成部分,是铁路货物运输秩序和安全的重要保障。铁路货车制动系统是一个工作过程非常复杂、专业性很强的系统,制动缸作为制动系统关键部件,它的性能优劣直接影响铁路行车安全。制动缸由制动缸盖、活塞、活塞杆、皮碗及缓解弹簧等组成,缓解弹簧作为制动缸的主要部件,又直接影响制动缸的各项制动性能[1]。所以在车辆制动缸的新造与检修过程中,缓解弹簧也需进行严格的检测。传统的检测方法都是手工操作,检测精度低、人为因素影响大、劳动强度高,不便于管理。为此研制设计出了一种专门用于制动缸缓解弹簧的检测装置,以满足生产的需求[2]。

1 检测装置的组成及工作原理

1.1 检测装置的组成

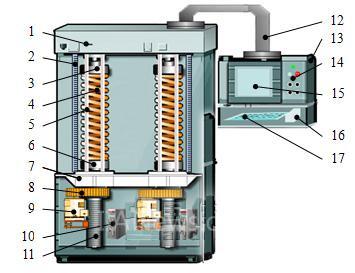

在2007年《铁路货车制动装置检修规则》中,规定弹簧须在数控弹簧测力机上进行检测。根据检测规则的技术要求,制动缸缓解弹簧检测装置的设计如图1所示。整个装置采用双工位作业设计,由机械部分,电气控制部分,计算机软件部分三大部分组成。

图1 制动缸缓解弹簧检测装置的结构示意图

1-工作台;2-检验尺;3-压力传感器;4-缓解弹簧;5-弹簧固定杆;6-弹簧座;7-工作台;8-同步齿形带;9-伺服电机;10-伺服系统;11-丝杠;12-转向架;13-控制箱;14-控制按钮;15-平板电脑;

16-微型打印机;17-键盘。

1.1.1 机械部分

检测装置的机械结构在设计上考虑到弹簧上下货的方便,将设备的外形尺寸定为1000m×600m×1800m(长×宽×高)。在操作方面为使操作者能够多角度操作,特将操作箱与床身由活动的转向架连接,可旋转180°的角度。在安全作业方面,每个待测弹簧将放在带有凹槽的弹簧座上防止侧滑,四周由4根固定杆组成防护栏防止向外弹出,其中一根在上下货时可拆卸。在移动方面,检测装置安装有4个带刹车的滑轮,可方便的移动与固定。在弹簧压缩方面,检测装置采用丝杠带动弹簧座一起上下移动来完成该动作。

1.1.2 电气控制部分

检测装置的电气控制部分以PLC为控制核心,每个工位配有独立压力传感器,伺服电机,伺服系统,传送带,控制按钮等,可完成自动和手动两种控制功能。压力传感器选用量程为0~5000N,分辨率为0.1N,可反馈回4~20mA的电流型信号。考虑到被测件安放的稳定性,对压力传感器的承压部分进行了改造,为提高测量精度,采用刚度大、变形小的底座。考虑到制动缸缓解弹簧在压缩过程中,压缩行程精度允许误差为1mm,要求精度没有数控车床加工精度高,所以在伺服系统上采用开环控制方式,伺服电机选用步进电机。

1.1.3 计算机软件部分

检测装置的计算机软件部分,主要指测试装置的监控软件。该软件根据制动缸缓解弹簧的特定工艺流程,基于VB6.0编程软件编制而成的。具有对测试过程实时动画显示,弹簧压缩参数设置,测试数据记录查询,打印报表,模拟键盘输入等功能。为使设备轻巧简单,上位机计算机采用带触摸功能的平板电脑,配备微型针孔打印机,以及备用微型键盘。检测装置的主控制界面如图2所示。

图2 制动缸缓解弹簧检测装置主控界面

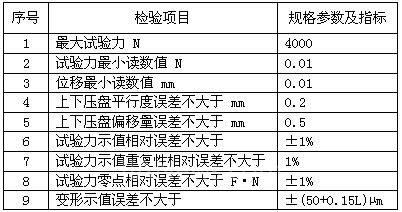

1.2 检测装置的工作原理

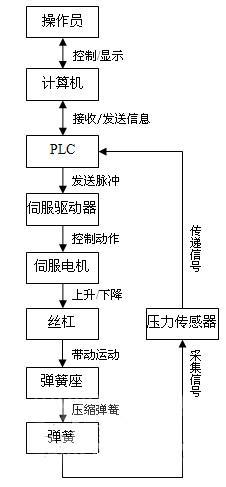

为了实现制动缸缓解弹簧检测装置检测过程全自动化,达到智能控制要求。操作员在进行操作前,需要通过计算机监控软件对整个检测过程进行参数设置,设置的内容有弹簧类型,弹簧压缩次数,每次压缩行程,合格标准,限位设置等多项内容。

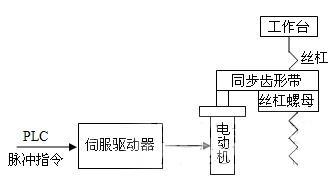

检测装置根据设置可完成智能化运行。通过压力传感器采集当前弹簧压缩状态下的回弹力,并将其转化成4~20mA的电流型信号,传递给主控制器PLC的模拟量接收模块。PLC对所采集的信号进行A/D转换、滤波、整流等处理,再与上位机计算机进行串行通信,把处理后的信号发送到计算机的缓存区中。监控软件一方面通过对计算机缓存区中接收到的信息进行解析,判断处理,完成制动缸缓解弹簧检测过程的实时动态显示、数据记录、限位报警、故障诊断等操作;另一方面通过对PLC发送控制信息,完成对伺服系统高频脉冲信号、开关量信号的输入。PLC与计算机的串行通信是通过PLC控制器上的RS-485串口和计算机上的RS-232串口来完成的[3]。伺服系统接收到控制信号后,可完成对伺服电机的正、反转,旋转角度,旋转速度等动作的控制,通过同步齿形带将动作再次传递给丝杠,完成丝杠与弹簧座的一同上下动作,从而使被测弹簧实现压缩和缓解。整个检测过程的工作原理如图3所示。

图3 制动缸缓解弹簧检测装置的工作原理框图

2 检测装置的测试要求及功能

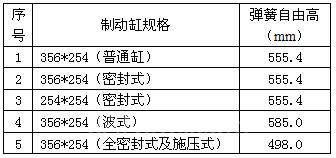

(1)本检测装置根据检测需求,可完成如表1所示种类制动缸缓解弹簧的实验:

表1 制动缸缓解弹簧技术参数

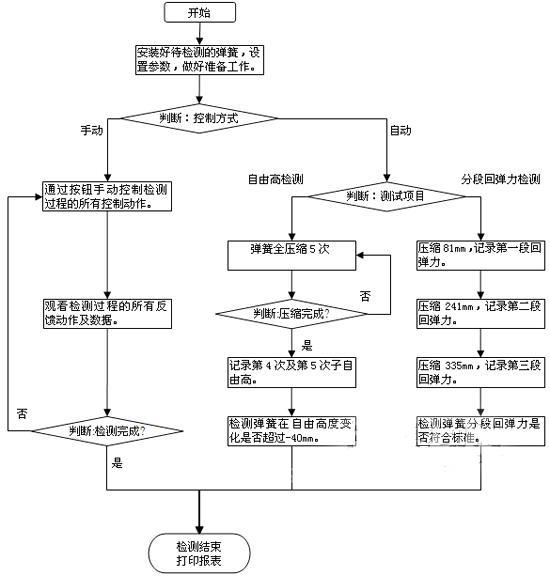

(2)检测装置可使弹簧全压缩5次,测试第4次及第5 次子自由高,不许有永久变形,并且弹簧在自由状态下高度变化不超过-40mm,超出均视为不合格。压缩次数可调。

(3)由于缓解弹簧在制造及在厂段修时,并未完全按照标准制造及安装,有时会出现超出标准长度的现象存在,一般控制弹簧的自由高允许超出标准高度的+30~+50mm,超出范围可进行界面输入选择,此类弹簧超出30~50mm内的均视为合格。

(4)在测试完成弹簧自由高以后,进行分段回弹力实验,表1中的5种缓解弹簧均可按照如下分段进行实验:

第一段:压缩81mm时,回弹力>=934N;

第二段:压缩241mm时,回弹力>=2780N;

第三段:压缩335mm时,回弹力>=3864N;

(5)可输入并保存各种弹簧的类型及参数,选择需要检测的弹簧类型后,进行自动检测。

(6)测量弹簧自由高时的接触力(测自由高初始触力)不得大于0.02N。

(7)开机后或每次试验后自动对压盘位移做一次校准。

(8)显示屏上可同时显示待测弹簧的所有标准参数和误差允许范围。

(9)在每次自动测试前,能自动清除测力传感器的零点漂移。

(10)测试过程中自动记录并显示实际测量结果,自动判断检测项目是否合格。

(11)具有与HMIS联网的接口。可存储、查询、打印试验结果,上传至其他电脑。

(12)检测装置性能参数满足表2的要求。

表2 数控弹簧测力机性能参数

注:L为测定的任意位置压盘间距离(mm)

3 伺服系统控制分析

按数控系统的进给伺服系统有无位置测量反馈装置可分为开环数控系统和闭环数控系统。开环伺服系统无位置反馈,是数控系统中最简单的伺服系统,其驱动元件主要为功率步进电机。PLC发出的指令脉冲,通过驱动电路放大送到步进电机,电机输出轴转过一定的角度,再通过同步齿形带和丝杠螺母副带动丝杠和弹簧座上下移动。步进电机轴转过的角度正比于指令脉冲的个数,旋转速度的大小正比于指令脉冲的频率。由于没有检测反馈装置,系统中各部分误差,如步进电机的步距误差、机械系统的误差等综合为系统的位置误差,所以精度较低,速度也受到步进电机性能的限制,低速不平稳,高速扭矩小。但开环系统结构简单,易于控制与调整,一般用于轻载、负载变化不大、精度要求不高的场合,在经济型数控机床和普通机床改造中使用较多。在制动缸缓解弹簧检测过程中,压缩尺寸精度误差要求为0.1mm,所以在伺服系统控制方式上采用开环方式控制。本系统的开环伺服系统结构如图5所示。

图4 开环伺服系统

4 PLC实现数控系统的定位控制

PLC实现数控系统的定位控制主要表现在,PLC对伺服驱动器的脉冲信号,正/反转信号,使能信号等的控制,从而使伺服驱动器能够精确的控制伺服电机的转速、转角、方向等,伺服电机再带动丝杠运动,完成弹簧座的定位控制。在定位控制过程中主要影响定位精度的因素有: (1)定位控制过程中所涉及到的一系列传动机械误差,包括丝杠间隙、同步齿形带的松紧、丝杠丝母的配合等因素。(2)根据实际情况计算的PLC向伺服驱动器发送脉冲信号的准确度。

在本检测装置中,PLC选用了SIEMENS S7-200系列PLC,它具有高速脉冲输出功能,能在输出端产生高速脉冲,用来驱动负载实现精确控制。高速脉冲输出有高速脉冲串输出PTO和脉宽调制PWM两种方式。PTO可以输出一串脉冲(占空比50%),可以控制脉冲的周期和个数。脉冲周期变化范围是10~65535us或2~65535ms,为16位无符号数据;脉冲个数用双字无符号数表示,取值范围是1~4294967295之间。PWM可以输出连续的、占空比可调的脉冲串,可以控制脉冲的周期和脉宽。脉冲周期与PTO相同,脉宽变化范围是0~65535us或0~65535ms。PTO/PWM输出不受PLC扫描周期的影响[4],这样可以满足数控系统精确定位的要求。

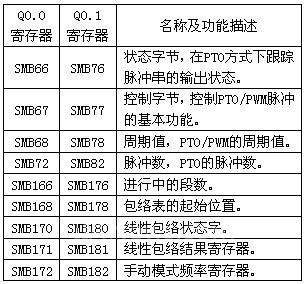

S7-200有两个PTO/PWM发生器,它们可以产生一个高速脉冲串或者一个脉宽调制波形。这两个发生器与过程映像寄存器共用数字输出点Q0.0和Q0.1。当在Q0.0或Q0.1上激活PTO或PWM功能时,PTO/PWM发生器对输出拥有控制权,同时普通输出点功能被禁止。每个高速脉冲发生器对应一定数量的特殊寄存器、包括控制字节寄存器,状态字节寄存器和参数数值寄存器,它们用以控制高速脉冲输出形式,反映输出状态和参数值。各寄存器功能表如表3所示[5]。

表3 相关寄存器的功能表

5系统检测流程设计

根据铁路货车检测工艺要求,制动缸缓解弹簧需要完成自由高检测和分段回弹力检测两项内容。弹簧检测设备必须为数控设备,并且具有机能检查功能。来校验系统的精度。检测设备在检测弹簧之前需要对控制系统,数控设备,传感器,量具等自我检测和校验,以便保证检测的准确性。制动缸缓解弹簧的上下货过程由人工来完成,检测过程可由计算机自动控制或人工手动控制完成。系统整个检测流程如图5所示。

图5

6 结束语

上述弹簧检测装置,用同一台设备可检测多种型号的弹簧,测量速度快,无需检测人员过多参与,从而避免了人为因素产生的误差,客观评定弹簧的质量,同时又具有精度高、造价低等优点,是弹簧检测工作较理想的设备。除了用于检测制动器弹簧外,只要将其加载机构和控制软件作相应改动,还可用作其它弹簧的测量。目前,该装置已被中国北车集团沈阳机车车辆有限责任公司使用,主要用于对制动缸缓解弹簧进行自由高检测和分段回弹力检测。

参考文献:

[1] 中华人民共和国铁道部. 铁路货车制动装置检修规则[M]. 北京:中国铁道出版社,2007

[2] 许万里.智能弹簧检测装置的研制[J].应用科技, 2001,28(7):4-8.

[3] 范逸之.VB与RS-232串行通讯控制[M].北京:中国青年出版社,2002.

[4] 西门子公司.SIMATIC S7-200系统手册[Z].2004

[5] 王永华. 现代电气控制及PLC应用技术[M]. 北京航空航天大学出版社,2003:212-221.

(转载)