根据Aberdeen Group公司的调查报告<Enterprise Asset Management Standardization is Key For the process industry > (Aug.2008 ),行业顶尖的公司( Best in Class)都有计划对设备管理建立一套标准的流程,并且建立一个团队来分析和改善设备的维修管理工作,以建立公司以“可靠性”为中心的设备管理文化。下表是这些顶尖的公司与其他公司在设备管理能力上的宏观对比:

这份调研报告进一步指出: 很多流程工业企业在现场管理的工作中,一直没有有效的工具来标准化现场管理,Wonderware 的IntelaTrac移动作业系统解决了这个问题,它帮助现场作业建立了一套标准的流程,并为现场数据( 无论是生产、设备、安全、或质量数据)提供了一个统一的数据存储和分析的平台。

Cyctec Industry的自动化工程师Dave Stevenson 说: “ 我们使用移动作业系统来收集那些非仪表化设备上的数据,如:锅炉上的泵和风机等,这些设备的总量大约占了我们关键设备的10%左右,使用移动PDA ,我们收集数据,提交维护申请,并在PDA 上存储5天左右的历史数据,作为我们日常维护历史数据库,我们同时也体会到了这样的好处: 当我们的自控系统收集的数据发现了设备上可能出现的问题,系统可以触发一个警报,并将相关的现场检查任务实时下达到PDA上,以便于他们立即采取行动”。

研究报告指出:建立以可靠性为中心的管理文化的重点之一,就是要为现场员工提供合适的工具。设备维护人员或生产人员经常需要离开办公室,去现场进行各种各样的设备巡查和测试,他们无法长期坐在办公室的电脑前。在过去,典型的做法是: 他们利用纸面的文件,记录生产和设备的参数。等他们回到办公室后,再向电脑系统中录入这些数据,有些关键的测量数据(如振动参数等),可能已经马上需要引起维修人员的注意,或者需要重新校验以确保生产的正常运行。这些信息只有在输入了电脑系统后,并在相关维护人员登录到系统时,才能获取这些信息。这中间出现了信息传递的滞后和沟通上的“鸿沟“

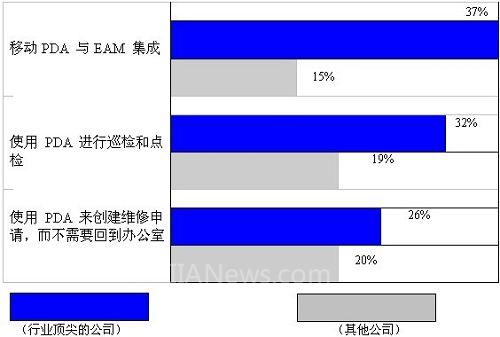

顶尖的公司已经开始使用移动作业系统来弥补这个不足,以下图表显示了顶尖的公司与其他公司在应用上的对比:

使用移动PDA 进行数据记录,提高了员工的效率, 尤其是:在检查的现场就进行数据的记录,可以减少错误、减少不必要的数据二次录入;PDA可以通过无线网络,马上将数据传输到维护人员面前,提高了维修人员的响应速度,同时,它也降低了员工忘记记录数据的风险,也避免了设备需要修复时,不必要的往返于现场和办公电脑前的无效行走时间。

主要结论:

现场作业管理一直是流程行业设备管理的薄弱环节,管理层对现场作业缺乏可见性,移动作业解决方案可以将巡检、点检等移动作业采集的数据和自动化系统收集的数据整合到统一的数据库中,以全面对设备的运行情况进行展示和分析。企业应该借鉴顶尖公司在设备管理方面的做法,实施以下:

1: 建立以可靠性为中心的文化

2:将移动PDA 导入现场作业并与EAM 系统集成

3:将现场作业的信息整合到一个集成的数据库中。

参考文献:

《Enabling a Mobile workforce in Manufacturing Operations》Sep . 2008

作者: David

(转载)