摘 要:重点研讨台达ASDA-A2新型高精度网络型交流伺服驱动器应用技术。通过简化PLC程序实现高速套标机的整体响应速度。

关键词:套标机 伺服控制 送标 切标 调试

1 引言

快速消费品的商标包装具有传播商品信息的功能,是消费终端实现商品价值的重要竞争武器。上世纪90年代以来,我国的快速消费品包装工业得到了迅速发展,快速消费品企业的生产集中度和自动化程度在不断提高,包装设备在向大型化、快速化、高效化、自动化方向发展。

套标机的用途是给瓶装快速消费品套装彩印商标薄膜。典型的套标瓶装商品包括瓶装饮料、化妆品、药品、保健品等。套标速度标示着套标机技术水平和包装装备效益。国内套标机主流套标速度集中在100-400瓶/分。400—800瓶/分速度属于高速套标,各厂家都在积极研发自己的高速套标机,800瓶/分速度通常被看作接近机械系统的运行极限。套标机的使用大大降低了套标机环节的人力物力。例如在果汁加工生产线中,套标机是必不可少的设备。目前国内400瓶/分的主流套标速度难以满足果汁饮料啤酒等快速消费品生产需求,套标工序日益成为高端用户的产能瓶颈。随着食品类包装行业的高速发展,有越来越多的世界品牌果汁饮料生产商希望通过提高整线生产速度获得高速生产利润。

2 套标工艺

2.1套标工艺路线

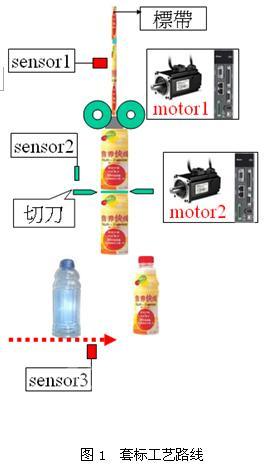

彩印厂热塑塑胶商标包装材料以卷材形式供料。套标机的功能是将筒标自动退卷切断,准确套入容器实现套标包装,转入后道热收缩工序,将标签完美固定于容器适当位置,如图1所示。

2.2套标工艺过程

(1)套标机原理及工艺如下:Sensor 1:mark check;Sensor 2:cutter check;Sensor 3:bottle check;Servo 1:送标;Servo 2:切标。

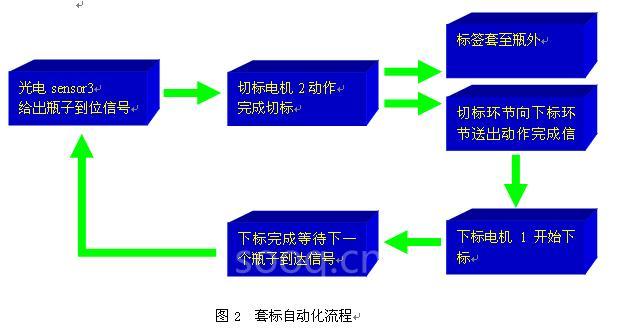

(2)工艺描述如下:当sensor 3感测到瓶时, motor1起动,开始送标;当sensor1感测到mark, motor1停止送标;motor2起动切标。送标,切标过程中瓶子不停止。套标自动化流程如图2所示。

3 台达高速套标自动化系统

应用台达ASDA-A2高性能伺服控制器的送标、切标系统,可使套标速度达到600~800瓶/min。方案设计如图3所示。

3.1 ASDA-A2伺服驱动系统

台达公司2000年以后推出的ASDA-A2新型高精度网络型交流伺服驱动器,是实现高速高精度自动化套标的关键运动控制系统,特点如下:

(1)高分辨率编码器规格:提供20bit增量型编码器;符合需要精细定位控制的机械设备的需求。此外,ASDA-A2也另外支持绝对型编码器,满足客户机台断电时可记忆现在位置,在位置控制上提供更广泛的使用场合。

(2)网络型控制架构:针对目前全球工控界对于高速网络的控制需求,ASDA-A2除了能够提供标准Modbus的通讯规格,还支持CANopen(1M bps)和FlexRay(10M bps)两种通讯规格。硬件接口为单进单出的RJ45接口,可以达到多轴幷联高速控制。

(3)强大的内部位置模式:ASDA-A2提升标准ASDA-A系列的内部位置模式功能,提供 「位置控制编辑器」;内部位置缓存器由原先8点增加到64点,数字输入点数(DI)增加到 14点,位置控制方式由简易的点对点移动模式,晋升到可以由参数设定在两点间进行速度变换,甚至不同位置点的跳跃设定。大大满足了客户对于「伺服驱动器」的功能需求。

(4)电子凸轮编辑器:ASDA-A2提供电子凸轮行程规划,软件部分提供了行程编辑器可以让操作者自行规划路径,参数部分则可选择主动轴来源,满足客户多样化的功能需求。

(5)ASDA-Soft监控软件:4组频道的监控示波器,提供16bit的资料量资料,透过 USB1.1的硬件接口,可达到及时监看的功能。在参数编辑器上,将参数资料量提高到32 bits,提供更多的功能设定。

3.2 送标与切标

送标及切标之伺服脱离上层控制系统PLC,由机台传感器通过DI触发伺服控制器内部程序实现伺服的运动控制。减少不必要的时间损失,以满足高速套标的要求。伺服控制模式:Pr 模式(内部寄存器命令模式)

(1)送标:采用PR模式,开起COMPARE,CAPTURE功能块。送标起动:当感测到瓶子

时,采用事件触发EV1(sensor3)触发送标伺服动作,开始送标,EV2触发PR参数写入COMPARE和CAPTURE控制参数,开起CAPTURE功能进行色标抓取,由抓标sensor1来控制标长。送标停止:当sensor1感测到mark时,PR采用CAP定位命令插断前路径。

(2)切标:采用PR命令,事件触发。当送标完成后,利用送标伺服的目标位置到达信号DO直接触发切标伺服动作。

3.3 工艺难点分析

(1)PLC程序所占内存,延长程序的循环扫描时间,延误切标与下标的动作时间。

(2)由于高速的要求,至少0.1s就要完成一次套标动作,要求下标与切标电机必须频繁起停,定位精准。

(3)标签的变形,感测器误动作等原因造成送标长度的不准。

3.4 A2伺服套标性能优势

(1)1KHz频宽响应。

(2)Mark 抓取采用伺服内部compare + capture功能模块。在capture功能下,抓标DI信号(响应时间仅为1um)直接与伺服控制器硬体连接触发,以提高伺服的动作时间。compare模块的开起可有效避免抓标sensor的误动作。

(3)控制参数写入,无需与上位机通讯,可由外部事件触发A2驱动与pr程序,进行参数写入,响应及时性大大提高。

|

图4 配线图 |

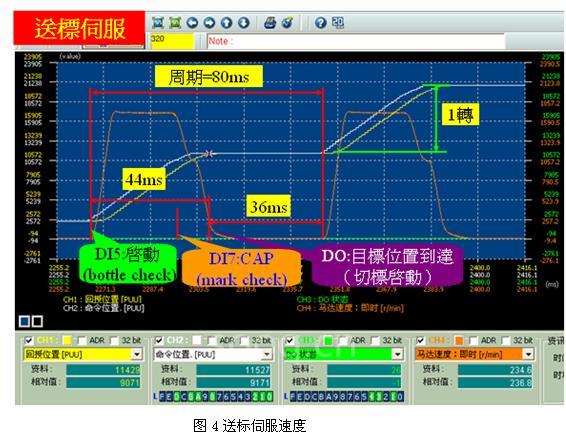

4.1 送标伺服速度

送标伺服采用两段速度:以缩短减速时间。第一段=1700r/min; 第二段速度=1000r/min(频宽=130,JL=4)。一周期所走脉冲约为10000(1转),假定送标滚轮直径D=40mm。

则对应实际标长=3.14*40*1=125mm(转速比1:1),如图4所示。

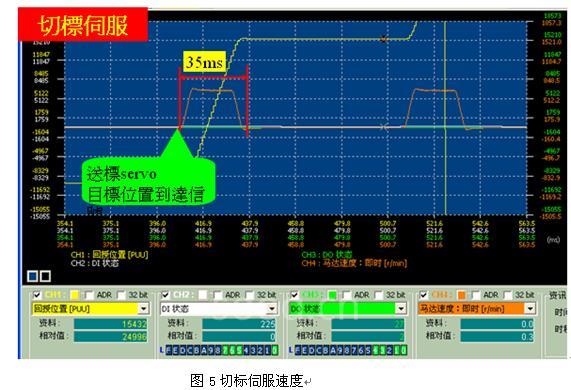

4.2 切标伺服速度

Speed=650r/min (频宽=150,JL=4)。一周期所走距离为1/4转 (转速比1:1)如图5所示。

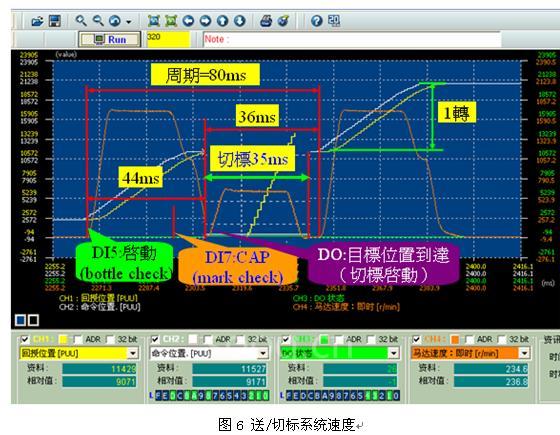

4.3 送标切标系统

综合送标和切标伺服的波形图,得出送/切标系统图如图6所示。

5 结束语

本方案采用台达高性能A2伺服内部编程功能及特殊智能模块后,整个送标、切标过程完全脱离上位机的控制,简化PLC程序,使伺服对抓标、送标、切标信号的处理更加迅速,提高了整机的响应速度,经测试,应用台达A2高性能伺服,送标和切标的整个周期为80ms,可使套标速度达到750瓶/min。

(转载)