全自动停回转式网版印刷机采用经典的停回转技术,具有纸张定位准、稳,印刷精度高,速度快,噪音低,自动化程度高等优点,适用于陶瓷及玻璃花纸、电子工业(薄膜开关、柔性线路、仪表面板、手机)、广告、包装印刷、标牌、纺织转移、特殊工艺等行业。

近年来,随着我国自动化技术的提高,工厂自动化也上了一个新台阶。PLC作为一个新兴的工业控制器,以其体积小,功能齐全,价格低廉,可靠性高等方面具有独特的优点,在各个领域获得了广泛应用。可编程控制器(PLC)在通讯功能和高速计数以及脉冲输出功能的日益完善,性能日益提升,使得PLC+伺服+变频器+触摸屏组成的整个系统在印刷机上应用成为可能。

2 全自动停回转式网版印刷机介绍

2.1 设备结构

输纸飞达:对印件厚度适应能力强,确保高速下顺畅输纸;自主选择单张式或连续式走纸;可采用双层堆纸方式,提高机械效率。

送纸台:台底带真空吸附,配合台面上的推纸及压纸结构,保证各种材料的顺畅输送。

滚筒及套准结构:自动停格式滚筒保证印件前端能准确无误地送到滚筒叼牙,达到极高的准确度;同时,滚筒叼牙及拉规都装置电眼,以监察印件的到位情况。

刮胶系统:双凸轮分别控制胶刮及回墨刀动作;胶刮带气动保压装置,印件图像更清晰,墨层更均匀。

网版结构:网版架可以拉出,方便印件套准或送料的调整;滚筒和网版的清洁也更安全、快捷;带接墨盘,防止油墨滴到滚筒上。

网版架运行的轨道:进口直线导轨及走珠轴承,减少整机在高速运行下的震荡及噪音,保证印刷的稳定;

排料台:排料台可九十度折下,便于调校网版、安装印刀及清扫和检查;附带真空吸附,确保顺畅排料。

经典停回转机构,自动停格式滚筒保证印件前端能准确无误地送到滚筒叼牙,达到极高的准确度;同时,滚筒滚筒叼牙及拉规都装置电眼,以监察印件的到位情况,有效降低印刷废品率;

双凸轮、印刷大滚筒之间采用连杆、齿条、齿轮同步机构,整机传动精度高、传动可靠、结构紧凑、噪声低;

纸张负压输送结构,输纸准确稳定;

采用数控电眼对位系统。纸张到达前侧规位时,由数控电眼自动对位,微小错位、跑位,自动停机,保证套印的高准确度,有效的降低印刷废品率;

主传动及主要部件自动润滑,有效延长使用精度和机器寿命;

PLC集中控制整机运转,触摸屏/按钮双操作系统,操作简便,自动化程度高;

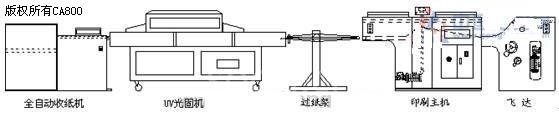

与转页式丝网干燥机、UV光固机或UV&IR组合烘道及全自动收纸机联机组成全自动丝印生产线(见图2)。

图2 全自动丝印生产线

2.3 控制要求

运行:按两次启动,第一次警铃连续鸣叫3S,如有故障,则鸣不同次数,以判定故障类型;无故障,10S内必须再次按下启动,方可运转。

启动后,根据检测系统的启动情况,分连续运行(检测未开)和自动运行(检测开)

连续运行:主机连续运转,飞达压脚有信号时,飞达自动上升补纸;需人工启动四个气泵,人工落墨刀,光纤检测有偏差时,停车

自动运行:主机连续运转,飞达压脚有信号时,飞达自动上升补纸;飞达泵及滚筒泵自动启动,根据走纸情况,人工启动送纸泵及出纸泵;光纤检测纸张到位后,自动落墨刀开始印刷,光纤检测到纸张到位有偏差时,自动离压抬刀到中位,不停车,等待下一张纸准确到位后,重新落刀,合压印刷。

编码器输出数值给PLC,以判定主电机带动网架运行时所在的位置,与光纤信号配合,判定纸张有无及到位情况。

3 控制系统介绍

3.1 控制系统方案

控制系统上位机采用和利时HT6600C系列触摸屏,下位机CPU选用和利时LM3108 PLC控制器,上、下位机之间走RS232串口线通过标准MODBUS协议进行通讯。CPU内部通过逻辑编程处理来自触摸屏以及按钮、传感器、限位开关等信号控制一个主电机(8.0KW通过一个三菱A740-11K变频器,面板电位器调速)、两个0.37KW升降电机(工频控制,飞达台板电机,墨刀升降电机),四个气泵(飞达泵、送纸板风机、滚筒泵、出纸板风机),三个三位五通电磁阀(六个输出控制)。

3.2控制系统硬件

3.2.1 可编程逻辑控制器-PLC

本系统采用HOLLiAS LM系列PLC控制,配置1个CPU模块LM3108、1个16通道数字量输入模块LM3212和1个16通道数字量输出模块LM3221。

1)CPU模块:LM3108模块的额定工作电压为DC24V,自带40点I/O,提供24路DC24V输入/16路晶体管输出处理。具有两路 20KHz高速输出,1个RS232和1个RS485通讯接口,支持专有协议(仅RS232)/Modbus RTU协议/自由协议。

2)数字量输入扩展模块:LM3212模块提供16路DC24V数字量输入处理,数字量输入信号的额定工作电压为24V。输入通道间光电隔离,隔离耐压1000V DC。

3数字量输出扩展模块:LM3221模块提供16路DC24V晶体管输出处理,响应时间1ms,输出额定负载电压为24VDC。输出通道间光电隔离,隔离耐压1000V DC。

|

点编号 |

功 能 |

说 明 |

点编号 |

功 能 |

说 明 |

|

%IX0.0 |

编码器A相 |

|

%IX4.5 |

飞达压脚 |

行程开关 |

|

%IX0.1 |

编码器A相 |

未使用 |

%IX4.6 |

飞达上限 |

行程开关 |

|

%IX0.2 |

编码器原点 |

感应器 |

%IX4.7 |

抬版上限 |

感应器 |

|

%IX0.3 |

急 停 |

按钮 |

%IX5.0 |

抬版下限 |

感应器 |

|

%IX0.4 |

点 动 |

%IX5.1 |

墨盘前位 |

感应器 | |

|

%IX0.5 |

启 动 |

%IX5.2 |

墨盘后位 |

感应器 | |

|

%IX0.6 |

检测启用 |

%IX5.3 |

网框位置1 |

感应器 | |

|

%IX0.7 |

定位停车 |

%IX5.4 |

网框位置2 |

感应器 | |

|

%IX1.0 |

出纸台上升 |

|

|

| |

|

%IX1.1 |

出纸台下降 |

屏 内 部 点 |

启 动 |

%MX200.0 | |

|

%IX1.2 |

输纸台上升 |

连续选择 |

%MX200.1 | ||

|

%IX1.3 |

输纸台下降 |

自动选择 |

%MX200.2 | ||

|

%IX1.4 |

墨盘运动允许位 |

飞达气泵 |

%MX200.3 | ||

|

%IX1.5 |

网架运动 |

输纸板风机 |

%MX200.4 | ||

|

%IX1.6 |

网架复位 |

滚筒吸气泵 |

%MX200.5 | ||

|

%IX1.7 |

出纸光电 |

光纤 |

出纸台风机 |

%MX200.6 | |

|

%IX2.0 |

连续光电 |

单张方式选择 |

%MX200.7 | ||

|

%IX2.1 |

单张光电 |

连续方式选择 |

%MX201.0 | ||

|

%IX2.2 |

左前规光电 |

前规启用 |

%MX201.1 | ||

|

%IX2.3 |

右前规光电 |

左侧规启用 |

%MX201.2 | ||

|

%IX2.4 |

左侧规光电 |

右侧规启用 |

%MX201.3 | ||

|

%IX2.5 |

右侧规光电 |

墨刀上升 |

%MX201.4 | ||

|

%IX2.6 |

双张检测 |

行程开关 |

墨刀下降 |

%MX201.5 | |

|

%IX2.7 |

墨刀上限 |

感应器 |

输纸台上升 |

%MX201.6 | |

|

%IX4.0 |

墨刀中限 |

感应器 |

输纸台下降 |

%MX201.7 | |

|

%IX4.1 |

墨刀下限 |

行程开关 |

出纸台上升 |

%MX202.0 | |

|

%IX4.2 |

出纸台下限 |

感应器 |

出纸台下降 |

%MX202.1 | |

|

%IX4.3 |

出纸台上限 |

感应器 |

墨盘运动 |

%MX202.2 | |

|

%IX4.4 |

出纸台锁定 |

行程开关 |

墨盘复位 |

%MX202.3 |

|

点编 号 |

功 能 |

说 明 |

点编号 |

功 能 |

说 明 |

|

%QX0.0 |

警 铃 |

|

%QX1.6 |

飞达气泵 |

|

|

%QX0.1 |

主电机刹车 |

|

%QX1.7 |

输纸板风机 |

|

|

%QX0.2 |

变频器点动 |

|

%QX2.0 |

滚筒吸气泵 |

|

|

%QX0.3 |

变频器启动 |

|

%QX2.1 |

出纸台风机 |

|

|

%QX0.4 |

变频器低速 |

|

%QX2.2 |

输纸台上升 |

|

|

%QX0.5 |

变频器截止 |

|

%QX2.3 |

输纸台下降 |

|

|

%QX0.6 |

出纸电源 |

|

%QX2.4 |

墨刀上升 |

|

|

%QX0.7 |

连续电源 |

|

%QX2.5 |

墨刀下降 |

|

|

%QX1.0 |

单张电源 |

|

%QX2.6 |

出纸台上升 |

|

|

%QX1.1 |

左前规电源 |

|

%QX2.7 |

出纸台下降 |

|

|

%QX1.2 |

右前规电源 |

|

%QX3.0 |

网架上升 |

|

|

%QX1.3 |

左侧规电源 |

|

%QX3.1 |

网架下降 |

|

|

%QX1.4 |

右侧规电源 |

|

%QX3.2 |

墨盘运动-进 |

|

|

%QX1.5 |

检测启用指示 |

|

%QX3.3 |

墨盘运动-出 |

|

3.2.2 人机界面-HMI

上位监控部份采用和利时HT6600C系列触摸屏,配以监控软件来完成。触摸屏上可以手动进行基本操作,显示设备运行状态和报警信息显示。

4 结论

采用和利时可编程控制器、触摸屏,为网版印刷机设备提供了机电一体化的系统控制方案,满足全自动停回转印刷要求。实践证明,此系统作为印刷机系统解决方案是完全可行的,该方案造价低廉,系统稳定可靠,界面美观友好,功能齐全,通过触摸屏的操作即可在生产过程中加减速,以及查看报警,便于维护设备,因而增加了系统的灵活性,该系统开发成功后,受到了客户的一致好评,具有较大的市场推广价值。

[1] 王刚,李梦筱. PLC在印刷机上的应用[J]. 孝感学院学报, 2001, (03) .

[2] 王鹏. 矢量变频器在印刷张力控制上的应用[J]. 制造业自动化, 2003, (07) .

[3] 林卫杰. 变频收卷张力控制系统在印刷机上的应用[J]. 黑龙江科技信息, 2009, (04) :24-25

(转载)