一、全厂自动化控制系统和通讯系统概况:

1. 工艺装置概况

中海壳牌石化联合工厂包括乙烯裂解装置(LOP)、苯乙烯单体/环氧丙烷联合装置(SMPO)、环氧乙烷/乙二醇装置(EO/EG)、高密度聚乙烯(HDPE)、低密度聚乙烯(LDPE)、聚丙烯装置(PP) 、多元醇装置(POLYOLS) 、蒸汽、发电等公用工程设施、储运设施以及废液处理和环保设施。

2. 自动控制系统概况

基于工艺装置对自动控制系统的要求,按照全厂的总体规划,中海壳牌石化联合工厂共设置了3个中央控制室(CC1,CC2 和LC)、14个现场辅助控制室(FAR)。中央控制室与现场辅助控制室之间采用光纤电缆进行通讯。

第一中央控制室(CC1)控制4个工艺装置:乙烯裂解装置 、苯乙烯单体/环氧丙烷联合装置、环氧乙烷/乙二醇装置和公用工程 。

第二中央控制室(CC2)控制4个工艺装置:聚丙烯装置 、高密度聚乙烯、低密度聚乙烯和多元醇装置 。

第三中控制室,对原料及产品的装、卸、储进行控制。

中海壳牌的目标是将南海石化项目建成世界一流的石化项目,对工艺装置的安稳长满优运行、自动化水平、装置的低维修费用等要求较高。因此, 该项目采用了多种自动化控制系统:

1). 集散控制系统 (DCS)。

2). 仪表保护系统 (IPS) 。

3). 火灾及(可燃/有毒)气体报警系统 (FGS)。

4). 资产管理系统 (AMS)。

5). 物流自动化控制系统 (MAS)。

6). 操作数据管理系统( ODS)。

7). 操作员培训仿真系统 (OTS)。

8). 转动设备数据采集系统 (RDAS)。

9). 分析仪管理及数据采集系统 (AMADAS)。

10). 罐区数据采集系统 (TDAS)。

11). 贸易计量系统 (CTS)。

12). 马达操作阀 (MOV)。

13). 实验室信息管理系统 (LIMS)。

14). 电网监视和控制系统 (ENMCS)。

15). 智能马达控制系统 (IMCC)。

16). DCS Anywhere等。

DCS 与其它系统之间采用MODBUS通讯进行数据传输和信息共享。中海壳牌石化联合工厂的控制系统有大约60000个输入/输出 (I/O) 点,共使用了16000个左右的FF现场总线设备,大约3000个FF网段(Segment)。该现场总线控制系统是迄今为止世界上最大的基金会现场总线控制系统。

3. 全厂通信系统概况

全厂设置了如下通讯系统

1). 电话系统(PABX)。

2). 无线电系统(Radio System)。

3). IT 网络(IT Network)。

4). 光纤网络(FOCN)。

5). 门禁系统(Access Control System)。

6). 闭路电视系统(CCTV)。

7). 主时钟系统(Master Clock)。

8). 无线通信系统(Wireless)。

9). 广播系统(PA/GA)。

10). MET 等。

二、现场总线技术的应用

1. 什么是现场总线

现场总线是在智能测量和控制设备之间的数字、双向、多站式的通信链路,它以局域网LAN的形式,为先进过程控制、远程输入/输出和高速工厂自动化应用提供服务。现场总线不仅是一条总线,它同时还是一个系统。现场总线传输的信号是数字信号,现场总线技术是对自动化仪表和控制系统的一场革命。

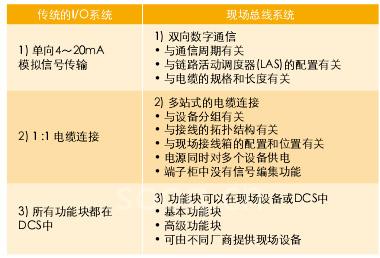

2. 现场总线与传统常规仪表的主要区别

3. 现场总线的优点

采用现场总线的优点不仅仅是节省电缆,最主要的是现场总线设备的自诊断和故障预警信息有利于及时发现故障,使故障未发生时就能得以消除,故障发生时能及时定位、及时处理,有效地节省装置的运行费用和维修费用。例如:调节阀的详细自诊断信息中包含了阀门的磨损信息,所有调节阀的状况可以一目了然,从而可以减少大修时拆卸调节阀的数量。

现场总线的优点具体体现在:

a. 现场总线采用全数字通信技术,全数字信号传输时不易受外界干扰,有利

于提高系统的可靠性。

b. 采用标准化功能模块。

c. 故障自诊断。

d. 冗余和容错技术。

e. 智能诊断和管理技术。

f. 故障隔离技术。

4. 现场总线的应用

为了确保现场总线在中海壳牌石化联合工厂的成功应用,在技术上对相关的技术参数做出了严格的规定。具体规定如下:

a. 控制功能在DCS中实施,而不在现场设备中实施。

b. 一个网段最多只能挂10个现场设备,并且其中的20%为备用。

c. 同一控制回路的设备尽量分配到同一网段。

d. 主干电缆: 2对双绞线,带分屏和总屏。支路电缆:1对双绞屏蔽电缆。

e. 主干电缆长度不超过500米,支路电缆长度不超过75米。

f. 宏循环周期时间:1000毫秒。

g. 用ALF111作为链路活动调度器(LAS)。所有现场设备都是基本型。

h. 每个网段的耗电不超过350mA, 每个设备所需电流不超过30mA。

i. 在设备段的最小操作电压为10V。

j. FF的电源采用冗余。

k. ALF111模块采用冗余。

三、现场总线系统的维护和管理:

现场总线在中海壳牌石化联合工厂于2005年底一次投用成功,至今已经安全平稳可靠运行了两年多时间了,现场总线在全厂的应用提高了系统的先进性和自动控制水平,大大降低了装置的维修费用,达到了预期的目的。从现场仪表和控制系统的维护的角度, 我们有如下体会:

1. 设备与控制系统之间的通讯协议与传统仪表不同, 其维护方式和方法也不尽相同, 因此对仪表维护人员的培训是必不可少的。

2. FF现场总线使得预防性维护成为可能, 从用户的角度来看, 这是现场总线最吸引人之处。在FF现场设备真正出故障之前可以发出维护请求信息,并提醒仪表维护人员进行维护。在FF现场设备真正出故障之后可以发出故障的详细诊断信息,来自FF现场设备的丰富的信息可以有限地缩短查找故障的时间、大大减少仪表维护人员到现场设备所在地进行一些不必要的测试和检修,十分显著的减少仪表维护人员的维护工作量、 从而降低了装置的维修费用。

3. 在更换FF 现场设备时,必须考虑FF现场设备的DD File 的版本,以及是否通过了HIST(主机互操作测试)测试。因此, 在订购FF现场设备时,应要求厂家带DD File.或从网上下载DD File. 而常规仪表的更换,没有这方面的问题。

4. 在更换FF现场设备时,需要从DCS对现场设备进行Download,而传统的常规现场仪表的更换,则不需要在DCS上做任何工作。因此,相比而言,DCS工程师的工作量有所增加。

5. 在将FF现场设备在现场安装之前, 要将Device Tag, Node Address, Device Class 设置正确。

6. 在现场设备移位时以及在增加新的FF现场设备时,必须得考虑FF接线箱的位置。因为现场设备的位置对将其接到哪个Segment以及DCS系统的组态会产生直接的影响。而常规仪表的位置,对DCS系统及其组态没有任何影响。

7. 任何事物都有一分为二的两个方面(Every coin has two sides),FF 现场总线设备与控制系统的全数字通讯,在提供重要诊断信息的同时,也会带来一些意义不大的报警,使得其与传统的常规仪表比较而言,其报警数量大幅上升。这点类似于从原来的模拟手机到现在的数字手机,数字手机的功能大大增强了,但同时也带来了大量垃圾短信之类的问题。

8. FF现场仪表的DD File存在着一个一直不断更新升级的事情,与传统的常规仪表相比较而言,增加了DCS工程师的工作量。

9. 两年多的实践证明,无论是在工艺装置试车阶段还是在工艺装置正常生产的日常维护工作中,PRM 都是一个十分有用的工具。它使得仪表维护人员在中央控制室就能对现场仪表工作状况进行诊断、检查,以及改变现场仪表的工作状态,对现场设备进行在线诊断和维护。

四、中海壳牌石化联合工厂控制系统的先进性:

中海壳牌石化联合工厂自动控制系统的先进性主要体现在如下几个方面:

十分成功地使用了现场总线技术。现场总线(Fieldbus) 的应用实现了从模拟通讯到全数字通讯的转变, 大大地提高了系统的先进性、开放性和抗干扰能力。中海壳牌石化联合工厂是世界上规模最大的现场总线项目,共采用了16000个现场总线设备。

全厂自动控制系统高度集成。DCS (集散控制系统)与IPS(仪表保护系统)、FGS(火灾和可燃/有毒气体报警系统)、MAS(儲运自动化系统)、TDAS(罐区数据采集系统)、RDAS(转动设备数据采集系统)、AMADAS(分析仪表数据采集及管理系统)等系统的高度集成,实现了信息资源共享。减少了人机界面的数量,使得操作人员得以精简。

资产管理系统(AMS)的应用,使得预防性维护(Proactive Maintenance)成为可能。有利于节省维修费用。

事件顺序记录(SER)系统和时钟同步系统的应用,有利于快速准确无误地查找出装置跳车等事件的真正原因。

ExaPlog 系统的使用,可以有效、真实地评估操纵人员的操纵水平。

操作数据管理系统(ODS)为装置的物料平衡和燃量平衡计算提供了平台,并为日后的优化控制(APC)打下了基础。

DCS Anywhere 系统的成功应用,使得技术人员乃至公司管理层从其办公室即可对全厂整个工艺生产装置进行监视。对生产装置的运行情况一目了然,大大提高了工作效率。

MAS、ODS与NSAP的集成,使得产品销售从订单到装船/装车全过程实现了自动化。

在项目实施阶段,INTools Database与DCS间的直接数据转换, 大大的缩短了DCS组态时间, 并减少了人工Key In 时的人为错误。

FF现场总线的使用在减少现场电缆数量的同时,也减少了接线端子柜 MDF的数量, 进而减少了FAR的占地面积。

(转载)