1.引言

由于市场需求的提升,原有的系统已不能够满足产能的提升需求。原有的汽车涂装底漆生产线存在瓶颈工位 ,受工艺时间的限制,节拍时间长。另外原有的汽车涂装底漆生产线是采用分段供电的控制方式,所有的动作都由地面主控PLC完成,技术比较落后,柔性差,扩充很难;老系统已使用了10年,部分设备已经老化,故障率很高,维护十分困难。

但是原有工艺槽体本身还是存在提升的潜力的(槽体空间比较大,能够放入两台车体进行工艺处理)。通过对瓶颈工位进行双工位改造和增加自行小车车组,是能够消除瓶颈,但要原有控制系统是很难实现的,势必要对原有自动化输送控制系统进行改造升级。

此次底漆生产线的改造,实际上就是底漆生产线自动化输送系统(环行自行小车)的改造 。通过此次自动化输送系统的改造,最终达到的产能目标:改造后单排、一排半车型工艺节拍:210s(原为280S),产能提高近30%,双班日产达到300台(原为200台左右)。

2.工艺介绍

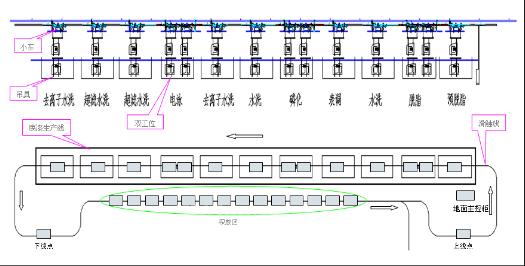

a)底漆生产线工艺布局图

b)工艺说明

汽车涂装底漆生产线(又叫前处理和电泳生产线),它主要由工艺槽体系统和自动化输送系统两部分组成。它是汽车涂装的第一道关键工序,底漆质量的好坏,直接关系到后序工艺,而底漆生产线的输送机构的自动化程度及好坏又直接影响涂装的质量和效率。

底漆生产线共有11工艺槽体,依次是:预脱脂、脱脂、第一水洗、表调、磷化、第二水洗、去离子水洗、电泳、UF超滤水洗、超滤水洗、去离子水洗。从第一个槽体到最后一个槽体前后长100米左右,另外还有上线点、下线点和积放段,整个环行滑触线全长218米左右。

底漆生产线动作过程是:上线点将焊装车间焊好的白车身装好在吊具上,吊具升到位后自行小车带着吊具依次进入上述槽体进行工艺处理,然后从下线点将电泳好的车身从吊具中取下,空吊具升到位后,小车继续运行,经过积放区重新回到上线点进入下一循环。

3.无线方案产生

尽管底漆生产线动作过程是比较简单的,但改造是在仍生产使用的老线的基础上进行改造,而且改造时间很短(10天左右的时间),风险很大,其余的厂家都因此选择退出。也就是说我们如果也用常规的方案,时间肯定不够,但是如果采用新的技术,可靠性如何来保证。

我们的方案规划始终围绕着:确保可靠性,减少现场施工量,减少编程调试时间,并且实现全信息采集的出发点进行

自行小车是物流转运输送线的常用设备,它是通过车体上安装集电极和预装在轨道内滑触线在移动中接触进行取电,提供给移动的小车,这种取电方式已经是很成熟的技术,但通过滑触线和集电器滑动接触进行数据通讯确是一个比较特殊和困难的。一是由于滑触线在轨道内是平行敷设的,并且距离比较近,之间仅有绝缘,线体裸露且没有屏蔽层的防护,滑触线和集电器滑动接触之间存在很大的阻抗,而且滑动过程中接触的效果也不稳定,还是或多或少的存在干扰和各种不稳定因素。二是通讯数据量问题,由于轨道和滑触线的尺寸、安装的要求及经济指标等各方面因素的局限,通常滑触线数量都采用8根。目前流行的滑触线数据通讯方式主要有:车载PLC到站发信方式,现场总线(如profibus)方式及调制解调方式。

由于本项目改造时间很短,改造还受原有老资源的限制,所以以上方式在短期内都很难实现。最后我们想到了最先进的无线网络通讯技术。无线的优势特点:

覆盖面广,频率高不易受干扰,功率低不易干扰其他设备。

可适应比较恶劣的环境。

安装方便,施工快,免除大量的硬线(多芯电缆)施工。

应用界面开放,调试维护方便。

扩展容易,柔性程度高。

数据交换量大,速率快。

通过无线网络通讯来解决滑触线数据通讯受限非常适合,无线的优势特点也很好的满足了我们此次改造的需求,经测试(包括覆盖区域、信号强度、抗干扰、实时性及数据交换量对网络速度的影响等)通过后,最终才确定采用无线通讯的方案,并采用菲尼克斯无线技术和产品。

[DividePage:NextPage]

4.控制系统的实现

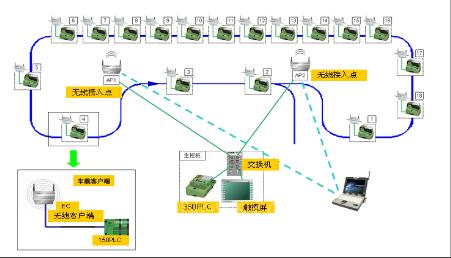

a)系统网络图

b)主要硬件配置

c)地面主控系统

i.在地面设置一台主控柜,选用菲尼克斯ILC350ETH PLC作为地面主控PLC,处理所有地面与小车、小车与小车之间、输送系统与工艺设备的数据交换及生产线所有信息的采集与监控。通过以太网接口与交换机连接,可直接与无线接入点(AP)通讯。

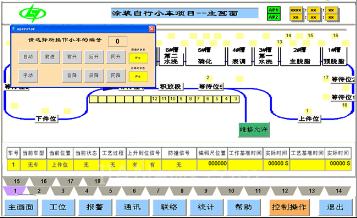

ii.主柜安装了一台HMI, 选用菲尼克斯公司TP 12T触摸屏,对18台小车进行的启动、停止、吊具的升降及各工序工艺时间的控制和操作;实时显示整线运行情况,在线显示车组状态、位置、所载工件类别、当前工艺节拍状态等信息,并能进行故障诊断和报警。

d)车载控制单元

i.新制自行小车18台,每台小车的车载PLC选用菲尼克斯ILC150ETH PLC,完成小车启动、停止、吊具的升降及各工序工艺时间的控制,实现小车的智能化。通过以太网接口与无线客户端(EC)连接,再通过无线网络与无线接入点(AP)通讯,从而实现车载PLC与地面主控PLC的数据交换。

ii.新制自行小车驱动改为变频控制方式,并配置P+F位置编码器,通过RS485接口直接与PLC通讯。实现包括:工艺识别、定位识别和防撞保护功能,无机械摩损,无需参考点,绝对位置测量,实时检测,最大限度的实现小车的智能化。

e)无线网络单元

[DividePage:NextPage]

i.设置无线客户端(简称EC)18台,在每台小车上安装了一个EC,通过以太网线与150PLC连接,EC具有漫游功能,根据信号强弱自动选择离它最近的AP通讯,这样车载150PLC就可以保持很好的与地面ILC350主PLC数据通讯了。

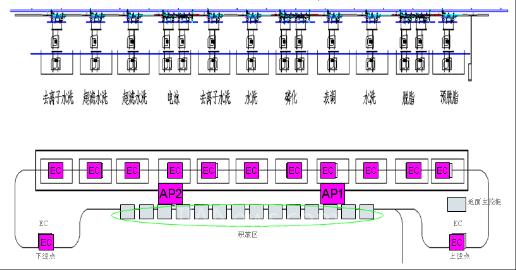

ii.设置无线接入点(简称AP)2台,经测试实际用1个AP就可以满足系统通讯需求,最终采用了两个AP的方案一方面是考虑到其中任一台AP出现故障,另一个AP仍然可以确保网络正常运行,起到热备的作用,提高了系统的可靠性;另一方面采用两个AP可以实现EC漫游通讯,两个AP都正常时,不管小车运行到哪个位置EC都能保持与AP的通讯距离,保证获得非常好通讯质量。AP和EC设置如下图

f)滑触线单元

i.新制的8根滑触线系统,5根动力,3根控制;采用多路供电,均衡的补偿;新集电器具有双向作用,即作输出又作输入,柔性化高,最大限度的提高了滑触线的通讯能力,当无线网络系统出现故障时,新滑触线系统可摘除故障回路进入应急模式,利用3根控制滑触线保证小车在网络异常情况下可以有条件的运行。

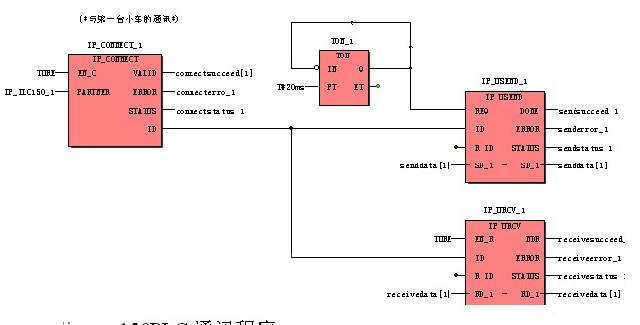

g)通讯程序

i.350PLC通讯程序

150PLC通讯程序

[DividePage:NextPage]

5.新系统特点

1)PLC和无线产品都采用了菲尼克斯公司的产品,一致性,兼容性好,结构紧凑,空间最小化。

2)使用了无线网络带来的直接好处

安装简单方便,免除了硬线连接所需的排线施工和校验的工作,大幅度的降低了现场施工工作量,最大限度的缩短现场改造周期。

根本消除滑触线联络方式易产生的抖动、干扰、丢失等弊端,特别是解决滑触线方式信号传输量限制的根本问题。实现系统信息的全采集。提高了可靠性和稳定性,也给操作和维护带来了方便。

同时提供了系统无线接入点,解决了以往自行小车车载系统与地面连接的问题。在对车载系统进行调试、参数变更、故障检查、维护时无须采用以往空中操作或线控随行方式,可以在无线系统覆盖区域内的任意位置通过无线客户端(如笔记本电脑)对系统全部被控点进行操作和监控。

系统界面全开放,调试简单方便,节省了开发和调试时间

3)柔性程度高,扩展容易。将来要想增加车组,控制系统只需增加一套车载控制单元和一台无线EC即可。

4)通过对滑触线的创新改造,开发了一套安全保障系统,即使无线出现故障新滑触线系统也能保障生产线的不停线运行。

5)先进的定位识别系统无机械摩损,无需参考点,绝对位置测量,实时检测,最大限度的实现小车的智能化。

结束语

此项目现已改造完成,并达到了提升产能的目标,目前项目已通过了预验收。无线网络从调试开始到现在一直表现的相当稳定,是此项目取得成功的关键。通过此项目证明了菲尼克斯无线网络通讯可靠,应用在环行自行小车自动控制系统中能够充分的发挥它的优势,性价比很高。在国内无线网络用在涂装自行小车输送系统中,特别是滑动距离比较远、范围比较广、车组数量多的环行自行小车改造项目中是一个全新的尝。

(转载)