1、引言

数字控制,简称数控机床(NC,NumericalControl),是综合应用集机械、、液压、气动、微电子和信息等多项技术为一体的机电一体化产品,在现代机床生产中,一般采用多拖动,主轴和各进给系统分别由各自的电机来拖动。由于机床加工范围较广,不同的工件,不同的工序,使用不同的刀具,要求机床执行部件具有不同的运动速度,因此机床的主运动应能进行调速,主轴调速系统一般采用交流主轴系统,随着变频调速技术的发展,数控机床的主轴的交流拖动,同样能够很好满足需要。主驱动电机通过皮带传动带动主轴旋转,或通过皮带传动和主轴箱内的减速齿轮(以获得更大的转矩)带动主轴旋转。由于主轴电机调速范围广,又可无级调速,使得主轴箱的结构大为简化。由于的高性价比,所以变频器在车床上使用非常普遍。

在目前数控车床中,主轴控制装置通常是采用交流变频器来控制交流主轴电动机。为满足数控车床对主轴驱动的要求,必须有以下性能:

(1)宽调速范围,且速度稳定性能要高;

(2)在断续负载下,电机的转速波动要小;

(3)加减速时间短;

(4)过载能力强;

(5)噪声低、震动小、寿命长。

2、数控车床主轴变频的系统结构与运行模式

2.1主轴变频控制的基本原理

由异步电机理论可知,主轴电机的转速公式为:

n=(60f/p)×(1-s)

其中p—电动机的极对数,s—转差率,f—供电的频率,n—电动机的转速。从上式可看出,电机转速与频率近似成正比,改变频率即可以平滑地调机转速,而对于变频器而言,其频率的调节范围是很宽的,可在0~400hz(甚至更高频率)之间任意调节,因此主轴电机转速即可以在较宽的范围内调节。

当然,转速提高后,还应考虑到对其轴承及绕组的影响,防止电机过分磨损及过热,一般可以通过设定最高频率来进行限定。

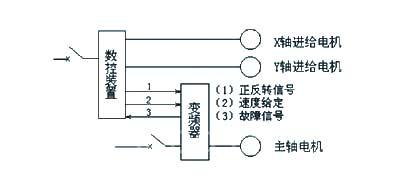

图1变频器在数控床上的应用

图1所示为变频器在数控车床的应用,其中变频器与数控装置的联系通常包括

(1)数控装置到变频器的正反转信号;

(2)数控装置到变频器的速度或频率信号;

(3)变频器到数控装置的故障等状态信号。因此所有关于对变频器的操作和反馈均可在数控面板进行编程和显示。

2.2主轴变频控制的系统构成

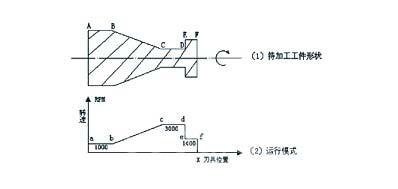

不使用变频器进行变速传动的数控车床一般用时间控制器确认电机转速到达指令速度开始进刀,而使用变频器后,机床可按指令信号进刀,这样一来就提高了效率。如果被加工件如图2(1)所示所示形状,则由图2(1)中看出,对应于工件的ab段,主轴速度维持在1000rpm,对应于bc段,电机拖动主轴成恒线速度移动,但转速却是联系变化的,从而实现高精度切削。

图2主轴变频器系统构成示意

在本系统中,速度信号的传递是通过数控装置到变频器的模拟给定通道(电压或电流),通过变频器内部关于输入信号与设定频率的输入输出特性曲线的设置,数控装置就可以方便而自由地控制主轴的速度。该特性曲线必须涵盖电压/电流信号、正/反作用、单/双极性的不同配置,以满足数控车床快速正反转、自由调速、变速切削的要求。

3、无速度的矢量控制变频器

3.1主轴变频器的基本选型

目前较为简单的一类变频器是v/f控制,它就是一种电压发生模式装置,对调频过程中的电压进行给定变化模式调节,常见的有线性v/f控制(用于恒转矩)和平方v/f控制(用于风机水变转矩)。v/f控制的弱点在于低频转矩不够(需要转矩提升)、速度稳定性不好(调速范围1:10),因此在车床主轴变频使用过程中被逐步淘汰,而矢量控制的变频器正逐步进行推广。所谓矢量控制为使鼠笼式异步机像直流电机那样具有优秀的运行性能及很高的控制性能,通过控制变频器输出电流的大小、频率及其相位,用以维持电机内部的磁通为设定值,产生所需要的转矩。

矢量控制相对于v/f控制而言,其优点有:(1)控制特性非常优良,可以直流电机的电枢电流加励磁电流调节相媲美;(2)能适应要求高速响应的场合;(3)调速范围大(1:100);(4)可进行转矩控制。

当然相对于v/f控制而言,矢量控制的结构复杂、计算烦琐,而且必须存贮和频繁地使用电动机的参数。矢量控制分无速度传感器和有速度传感器两种方式,区别在于后者具有更高的速度控制精度(万分之五),而前者为千分之五,但是在数控车床中无速度传感器的矢量变频器的控制性能已经符合控制要求,所以这里推荐并介绍无速度传感器的矢量变频器。

3.2无速度传感器的矢量变频器

无速度传感器的矢量变频器都具有以下特点:(1)电机参数自动辩识和手动输入相结合;(2)过载能力强,如50%额定输出电流2min、180%额定输出电流10s;(3)低频高输出转矩,如150%额定转矩/1hz;(4)各种保护齐全(通俗地讲,就是不容易炸模块)。

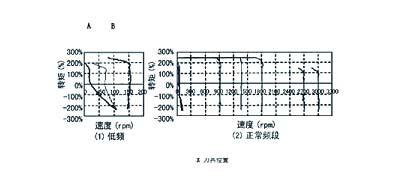

无速度传感器的矢量控制变频器不仅改善了转矩控制的特性,而且改善了针对各种负载变化产生的不特定环境下的速度可控性。图3所示,为易驱ED3300系列无速度传感器变频器产品在低频和正常频段时的转矩测试数据(电机为5.5kw/4极)。从图中可知,其在低速范围时同样可以产生强大的转矩。在实验中,我们同样将2hz的矢量变频控制和v/f控制变频进行比较发现,前者具有更强的输出力矩,切削力几乎与正常频段(如30hz或50hz)相同。

图3ED3300系列无传感器矢量变频器的转矩特性

4、易驱变频器在数控机床上的应用

易驱变频器在数控车床的应用功能需求:

☉控制方式选用开环矢量控制。

☉外部端子两线控制,正转FWD反转REV。

☉频率给定为0—10V模拟量给定AI1。

☉能保证300r/min速度下正常切削,低速力矩要求较大。

☉加减时间根据客户要求,一般2-3S,需要制动单元变频器。

☉需要故障信号输出

(1)、根据机床设备负载特性,特别是低速区域高转矩要求ED3300变频器采用矢量控制方式,则将参数F0.00改为0。

(2)、频率给定通道设定,如果是外部模拟量给定(0—10V),则将参数F0.01改为4。

(3)、启动前,先将F1.00-F1.08改成电机铭牌对应参数,电机保持静态,设置参数F1.13该为1后,按本机RUN让变频器做一次自整定,以检测电机各项参数(F1.00—F1.08),过程约需要几秒钟,完成后,参数F1.13自动返回“0”状态。

(4)、最高频率,将参数F0.06改成机床最高转速对应的0—10V,将参数F5.07改到最高频率。

(5)、加减速时间,将参数F0.14设定2.0F0.15设定2.0

(6)、5.5KW数控机床参数:

变频器:易驱ED3100矢量传动电机:5.5KW—4级

传动方式:皮带(两根)传动比:1:1.5

切削方式:轴向刀具材质:钨钢

工件材质:45#钢

变频器参数:

F0.00=0F0.01=4F0.04=1F0.14=2F0.15=2(F1.00-F1.08改成电机铭牌对应参数)F1.13=1

5.5KW切削工艺参数表

|

序号 |

走刀量F值 (mm/min) |

切削深T 半径(mm) |

切削速N (r/min) |

电流A |

工件直径 (mm) |

|

1 |

50 |

2.0 |

200/9HZ |

8.30 |

8.0 |

|

2 |

50 |

2.5 |

200/9HZ |

9.20 |

8.0 |

|

3 |

50 |

2.8 |

200/9HZ |

10.0 |

8.0 |

|

4 |

50 |

3.0 |

200/9HZ |

11.4 |

8.0 |

|

5 |

50 |

3.5 |

200/9HZ |

13.4 |

8.0 |

|

6 |

50 |

3.8 |

200/9HZ |

14.0 |

8.0 |

|

7 |

50 |

4.0 |

200/9HZ |

14.3 |

8.0 |

事实证明采用易驱ED3300系列高性能矢量变频器完全能够满足机床主轴控制的要求。ED3300系列机器采用的领先的磁通算法,即使在低转速(低频)运行下也能平稳输出150%的转矩,以满足不同零件的加工需要,完全可以取代传统的滚动轴承主轴结构,并且此主轴结构简单、紧凑、可以实现真正的无级调速。此主轴的转速由外部模拟量信号来控制输出频率,在不同的加工工艺(如;粗加工、精加工等)需要不同的转速,此时可由数控系统输出不同的模拟量电压信号给变频器,实现不同的转速,同时启停信号也由数控系统控制,提高了自动化程度、延长了刀具的使用寿命。该设备改造后使用一切正常。

(转载)