摘 要:介绍了YOKOGAWA公司的CENTUM CS3000在聚氯乙烯生产中的应用情况.简述了工艺流程、控制系统硬件配置。重点对聚合温度控制方案的软件实现进行了分析。聚合釜温度控制采用了批量程序控制和常规控制相结合的控制策略,经过不断改进温度控制程序,不断优化参数。聚合釜温度已基本控制在设定温度±1℃ ,从而稳定了工艺指标,提高了PVC树脂的质量。

关键词:PVC:CS3000;温度控制;故障及处理

Application of YOKOGAW DCS in PVC production

KONG Peng

(Chlor-alkali Plant of Qilu Co.,Ltd.,SINOPEC,Zibo 25541 1,China)

Abstract:The application of CENTUM CS 3000 of YOKOGAWA in PVC production was introduced.Theflow path and hardware configuration control system were described briefly.Software—implemented of projectof polymerize temperature control was analysed.Control strategy integrated with batch procedure control andregu lar contro1.According to continuous improvement of temperature control progress and parametersoptimization.the polymerize temperature was controled at the set temperature±1 oC.The process index wasstable,and quality of PVC was improved.

Key words:PVC;CS3000;temperature control;fault and treatment

中国石化股份有限公司齐鲁分公司氯碱厂的聚氯乙烯装置于2002年8月引进美国西方化学公司的专利一悬浮法PVC生产技术。该装置共有6台135 m 聚合釜,2条回收、汽提干燥生产线(每3台釜对应1条线),以K一67计算整个装置的年生产能力为40万t,控制系统采用了日本横河公司的CENTUM CS3000集散控制系统。

1 工艺简介

工艺流程示意图见图1。

该装置最大的特点是间歇性批量控制。主要的生产原料是氯乙烯单体,配合各种化学品,先后加人聚合釜中。在批量程序的控制下,实时调节聚合釜的温度.经历配方时间生产出PVC浆料。然后,经过汽提、干燥工艺生成粉末的PVC产品。其中未反应的单体进人回收单元处理.作为加料用。在批量生产的过程中.聚合釜的温度控制是整个控制系统的核心。

2 控制系统硬件构成

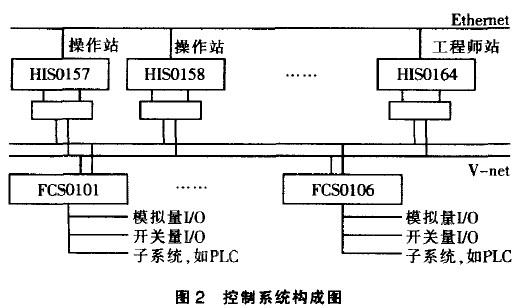

该装置采用的是YOKOGAWA公司推出的CENTUM CS3000系统。它延续了集散控制系统(简称DCS)的控制可靠、实时的特点。采用了v—net/ethernet双网的控制策略.对于系统控制网v—net采用了冗余控制。整个系统的硬件构成如图2所示。

该系统包括6台控制站(简称FCS)。1台工程站(简称EWS)、7台操作站(简称HIS)。EWS用于系统组态与调试;操作站作为系统与操作员之问的人机接口,具有监控全装置的能力:控制站具有双重化冗余结构的现场控制单元(简称FCU)、I/0模件和通讯模件。

3 聚合釜温度控制方案的可行性

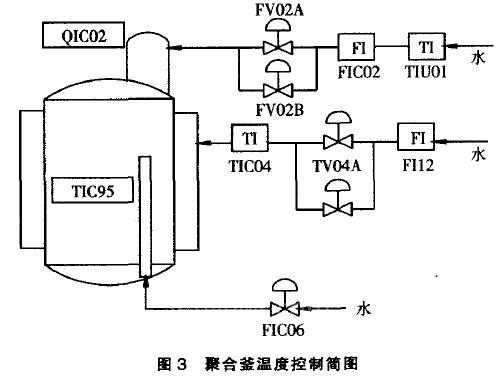

聚合釜温度控制简图见图3。

聚合反应是在带搅拌和带夹套的聚合釜中进行。该反应在各种化学品的作用下将游离的氯乙烯单体在指定的温度下聚合生成聚氯乙烯颗粒。该装置采用了热态同步进料技术,进料的各组分的热量分布均按照配方严格计算,进料结束时的釜温接近或达到聚合温度,无需升温,直接进入反应过程。

聚合反应温度是该装置中重要的控制参数,反应温度也决定了产品的分子量。温度过高或过低会导致聚合反应缓慢或停滞,直接影响反应进程和树脂质量。因该反应属于放热反应,为保持恒定的反应温度,聚合反应所产生的热量要及时地撤走。

在本系统中,聚合反应的撤热主要有3个渠道:聚合釜内冷挡板、聚合釜夹套和聚合釜釜顶冷凝器。其中夹套和内冷挡板通入的是22℃冷水,釜顶回流冷凝器通人的是32℃循环水。因为该装置的主要特点是批量控制。方案中采用了批量控制程序和常规控制相结合的途径,使聚合温度保持在设定的范围内。

4 聚合反应温度控制方案的实现

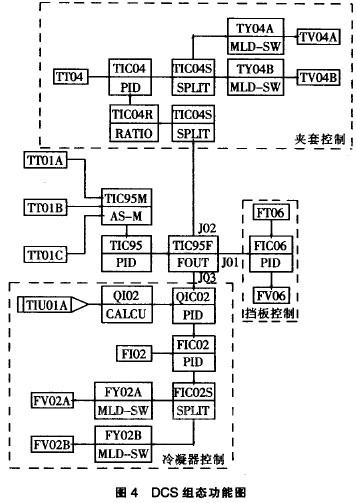

聚合反应开始后.内冷挡板中冷水流量逐渐增加,流量上升到最大经济流量.并且在整个放热过程中始终以此恒定的流量散热。在聚合反应初期,釜顶冷凝器未投用,主要通过夹套使聚合釜的温度与设定值相近,当达到冷凝器投用条件后,投用冷凝器。冷凝器的设定值以一定的变化率向上爬坡(RAMP),冷凝器流量控制器打开循环水流量阀,达到规定的最大设定值。这时.夹套的温度控制调节阀打串级(简称CAS)。反应进行至此,釜顶冷凝器的散热量也是固定的。整个聚合反应主要靠调节夹套温度进行温度控制。在整个聚合反应过程中,批量程序实时地根据不同的情况进行PID调节.确保反应温度平稳。DCS组态功能如图4所示。

图4中方形块为内部仪表功能块,块中横线上方字母为位号名,下方字母代表该功能块的功能;矩形块为输入,输出地址,内部字母为地址号;矩形尖头块为控制站间采样标志块。内部字母为采样位号及信号类型;图中箭头线表示控制回路的信号流程。其中,PVI:输入指示模块;PID:PID控制模块;AS—M:自动选择模块(中选);FOUT:串级信号分配模块;RATIO:比率设定模块;SPLIT:控制信号分程模块;MLD—SW:手操器;CALCU:通用计算模块。在聚合釜温度控制方案中.为提高控制精度,从多个方面作了细致的考虑。

(1)为使聚合釜的采样温度更加精确,在聚合釜的上部和下部分别设有3个聚合釜温度采样点:T10lA、T101B、T101C。通过系统自动选择模块AS—M选择中间值作为聚合釜温度送给温度主控制器TIC95,使显示在DCS上的聚合温度保持比较精确的值。

(2)对聚合釜釜顶冷凝器的控制,采用的是最直接反应冷凝器负荷的参数一冷凝器的撤热量Q102。通过计算聚合产生的反应热来控制冷凝器流量调节阀的开度。从而达到实时撤热的目的。

(3)对夹套温度的控制,采用了分程一比例一分程的控制方案。满足了工艺生产不同负荷对自控的要求,亦适应了工艺要求采用多种介质(循环水、冷却水)和多种手段(单回路、CAS)进行控制。且扩大了调节阀的可调比,在阀门极限可调范围内,提高了调节品质,增强了控制能力。

5 系统常见故障及处理

5.1 功能模块的次序

在1幅Control Drawing图上完成1个复杂控制系统的组态时,要用到很多的功能块。各功能块的名称在该图的左侧有1个排列次序表。若功能块端子之间的连线呈现虚线状态,则可调整左侧的功能块排列次序,使之恢复为实线状态,否则,功能实现上可能出现问题。

5.2 串级回路的主回路直接控制

传统的PID功能块可以切换MAN/AUTO/CAS(手动/自动/串级)模式。在CS3000中提供了1个新功能,可以实现主回路直接控制。当串级回路的副环出现故障时,把副环调节器的Tuning(调整)画面调出后,其工具栏上有1个主回路直接控制(PRD)按钮呈现可选状态,将其按下,此调节器就变成1条短接通路,此时,主调节器直接控制现场阀门,而不经过副调节器.且系统会自动完成无扰动切换的一些处理动作。待副回路正常后,可通过方式(MODE)再将主控方式切换回来。

5.3 镜像功能

对于有多个操作站的复杂控制系统.若系统组态(如流程图)出现改动,改动每个操作站是相当麻烦的。可以使用粘贴快捷方式功能,将操作站映射成工程师站,则只改工程师站的内容,操作站跟着刷新。具体做法是删除操作站如HIS0163的Windows下的文件.复制工程师站HISO164的Windows下的文件粘贴到HISO163的Windows下,但要用paste shortcut而不是paste(粘贴)。

6 结语

该系统投人运行以来,稳定可靠、操作简便,使工艺指标进一步优化。充分发挥了现有设备的生产能力。聚合从投料到放料全部实现自动化控制,提高了PVC树脂的产量、质量,稳定了工艺指标,简化了现场操作,减轻了操作人员的劳动强度,提高了生产效率。聚合生产700釜不清釜、不开盖,聚合岗位上基本没有单体的气味,大大改善了聚合工序的工作环境。由于该套系统功能齐全、技术先进、环保安全、故障率较低。节约了大量的维护资金,经济效益和社会效益显著。

(转载)