关键词:余热;发电;DCS;应用

Application of DCS System in Power Generation of Waste Heat from ProBaked

Anode Processing

Hu XingLi

(Thermoelectric power generation company,Ltd.,Ning—Xia Qing—Tong—Xia aluminum group,Ningxia

Qingtongxia 751603 )

Abstract:A brief introduce the power generation of waste heat from pre—baked anode processing and the technique of system contro1. Use DCS system realized the parameters measurement of waste heat boiler, water softening station, steam turbine and generator even control in effective of the boiler support, main steam and condensation water Ensure the system in safety operation by interlock method.

Key words:waste heat;generation:DES;application

1 引言

目前在铝电解企业的配套生产中,有大量的副产品产生,如何变废为宝,不浪费现有资源是企业提高经济效益的重要课题之一。预焙阳极也是其中主要的配套产品,而在预焙阳极生产过程中,伴有大量的热量放出,产生的预焙阳极余热温度较高,保持在900℃~1100℃之间,预焙阳极生产余热利用的好坏,不仅影响企业的经济效益,也是衡量生产装置技术和管理水平高低的一个重要标志。

一般情况下,余热经过冷却等工序处理后被排入大气,既造成能源浪费,又容易污染环境;另一方面在生产处理过程中,又要消耗大量电能。本文研究了在预焙阳极行业利用预焙阳极余热发电的工艺,成功地运用DCS技术,实现整个生产全过程自动监控。利用预焙阳极余热蒸汽推动汽轮机发电,满足了生产系统用电需要,有效地降低了生产成本,提高了企业的经济效益,净化了厂区和周围的环境。

2 系统工艺流程

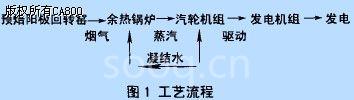

本系统以余热锅炉为中心,由汽轮机、发电机等组成。主要特点是节能、经济效益高。因为余热锅炉的燃料为铝电解企业配套预焙阳极生产过程中的预焙阳极烟气,利用预焙阳极烟气余热,经过余热锅炉热交换产生的气体,驱动汽轮机并带动发电机并网发电。锅炉是22t余热锅炉,预焙阳极回转窑烟气量57000Nm3/h,余热锅炉进口烟气温度900~C~11o0℃ ,过热蒸汽压力2.45MPa,过热蒸汽温度300~C。汽轮机是为单缸,单抽中压冲动凝汽式,额定转数5600r/min,额定功率3000kW,汽轮机经减速箱驱动发电机发电。系统工艺从余热锅炉利用余热产生中压蒸汽开始直到发电结束,如图1所示。

2.1 系统工艺对控制系统的要求

①为确保发电正常进行,锅炉、汽机和发电机三大系统的动态参数检测必须准确、可靠;② 为保证锅炉系统的自动安全运行和蒸汽的质量,要求对汽包液位控制、除氧气的控制、凝结水井液位及蒸汽温度的控制必须准确;③在系统运行过程中,如果有关设备出现故障,应在上位机画面上提示报警信息,并依据情况,采取相应的保护措施;④控制系统操作简单,参数设置、调整方便、便于操作;⑤控制系统能实现软手操,在任何情况下都有操作手段,防止操作失灵;⑥操作员站显示整个生产工艺流程、修改和打印各种有关参数。

2.2 系统控制检测点

本系统温度、压力模拟量检测较多,热电阻测点189个,4~20mA电流测点176个;模拟量输出点14个,开关量输出点83个,开关量输入点231个。

3 控制系统的组成

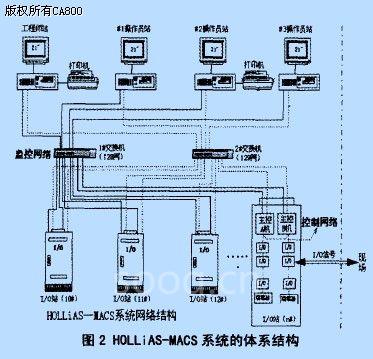

根据工艺要求, 我们选择和利时公司的SmartPro DCS系统。2个操作员站,1个工程师站,1台T/O机柜。选择FM143、FM148A、FM151、FM161、FM171模块,系统合理的配置满足了设计要求。该系统具有如下特点:

3.1 现场控制站

现场控制站是DCS系统直接与现场打交道的设备,是一个T/O处理系统。有如下的技术特色:主控单元:配备互为的主控单元,两单元之间进行热备份,同时接受网络数据,其中之一的主控单元发生故障,备份主控自动进入工作状态;电源:采用UPS供电,冗余配置,两个电源并联使用,其中一个故障时,另一个自动接通,确保系统的高可靠运行和安全性。

网络冗余:每个主控单元的多功能接口卡上设计有两套SNET网络接口,即实现SNET网络的双冗余结构。

开放型网络结构,系统可并入企业管理网,便于全厂的计算机化管理。SmartPro系统的上述特点能使系统适应生产工艺的要求,降低系统成本。

在工程师站,按工艺提出的控制要求,完成下位机应用软件组态,并通过通讯网络下载到冗余的主从控制器上。程序将严格按工艺要求的顺序,不断地循环扫描各种不同类型的输入,并将逻辑运算处理结果、动作指令通过输出模块输出到相

应的执行机构上,完成工艺流程所要求的任务。

操作员站是人机对话的界面,几乎所有的控制指令和状态参数均在此交互。在操作员站上可以分别显示现场的各种工艺参数的测量值和软水站流程图、锅炉流程图、汽轮机的流程图、DCS系统组成框图、报警画面、操作日志等,有关参数和设备联锁的设置。并且可以显示某些重要参数的历史趋势图,定时和定点打印各种报表,操作简单,可以满足操作控制和生产管理的要求。图2为HOLLIAS MACS系统网络结构。

3.2 控制设备

控制设备包括电动阀门:锅炉主蒸汽电动阀门、汽机主蒸汽电动阀门、汽机凝结水电动阀门、六台凝结水泵、三台循环水泵、三台电动齿轮油泵、三台直流油泵、三台汽轮机联锁电磁阀(发电机出口断路器)等,凝结水泵、循环水泵、直流油泵均为联锁控制。程序联锁框图见图3,其它设备联锁方法相同。

3.3 PID控制

(1)锅炉汽包液位的控制

(2)凝结水热井水位的控制(图4为凝结水热井控制原理图)

(3)除氧器液位的控制

(4)除氧器压力的控制

(5)减温减压压力的控制

(6)减温减压温度的控制

3.4 锅炉、汽轮机和发电机的主要安全保护

包括汽包液位高保护;汽包液位低保护、汽包压力高保护;过热蒸汽温度高保护 过热蒸汽压力

高保护;汽机轴承回油温度保护、凝结汽真空保护;木汽轮机转速高保护;木汽机轴向位移保护;润滑油压保护除氧器低水位保护;发电机前后轴承温度高保护发电机定子温度高保护。

每个保护参数均可以在上位机FacView参数画面上选择“选择”或“取消”,当选j罩“选择”时,相应的保护条件投入;选择“取消”时,程序将不对其进行检测。其中带有木为自动停汽机。

4 软件编程

采用和利时公司提供的MACS Smart proV2.0系统下ConMaker和FacView在Windows 2000下,进行软件组态和编程。ConMaker是用于开发控制方案的开发平台,包含有控制方案编辑器和仿真调试器,是一套完整控制编辑和调试软件包。它为程序员提供了用简单的方法来操纵强大的语言,实现各种控制方案,并提供强大的离线仿真调试工具。提供如下编程方法:ST、SFC、FBD、CFC、IL、LD语言,每种语言都有其长处,我们采用四种编程组态方式。

在此系统应用软件开发过程中,利用组态技术建立最初始的程序,后使用几种语言进行添加和修改,使之成为最后的运行程序。程序按功能分成不同的子程序,程序主体结构清晰,各个功能模块结构化,便于维护和修改。此外,在软件编程中,大量使用和利时公司开发的顺控模块(HSSCS)技术,简化了程序结构,使之与上位机FacView的通讯简单、方便。

本系统采用FacView软件进行人机界面软件组态,操作员能在编制完成的软件中对生产的全过程实施有效监控。FacVi ew上位机软件组态为监控系统提供了美观和实用的人机对话窗口(删I),实现功能包括:锅炉工艺流程图、汽机工艺流程图、除氧器工艺流程图、软水站工艺流程图、发电机工艺流程图等画面,在线PID整定、修改;动态趋势图、历史趋势图、生产报表、事件报表、操作日志、设备管理、工艺参数设定和使用权限功能等。可实时的掌握现场设备的运行状况及参数变化,并以图形形式提供历史和实时的毫秒趋势图,用趋势和数据记录灵敏度时监视执行情况和效率。

由于系统中检测变量较多,并且设备动作时间不同,有时会出现报警,如不及时诊断排除,势必会影响正常生产。为此,在实际组态过程中,采用多点多预报警系统,并在画面上以颜色加以区分,重要参数报警可实现画面锁定,使操作员提前做好准备工作,便于正确操作。

5 总结

本系统在我公司350kA铝电解配套预焙阳极余热发电项目投运以来,经过改进和优化设计,系统运行效果良好。控制准确可靠,操作简单,维护方便。达到节能、增效和环保的目的,为企业创造了可观的经济效益和社会效益。

参考文献

[1]王常力,罗安.分布式控制系统(DCS)设计与应用实例.北京:电子工业出版社,2004年8月.

[2]北京和利时系统工程股份有限公司Hollysys SmartPro系统使用手册.2004年8月.

[3]北京和利时系统工程股份有限公司Hollias MACS硬件手册.2003年9月.

(转载)