摘要:分析了PROFIBUS现场总线技术的主要特点;结合工程实例,介绍了基于PROFIBUS现场总线的轧机控制系统的软、硬件配置以及两者之间接口的实现方法。

关键词:现场总线;PROFIBUS—DP;分布式I/O;通讯

Application of PROFIBUS—DP to Control System of Rolling Mill

JIAO Xian.jun 一,SHEN De.yao

(1 School of Information Science and Engineering,Central South University,Changsha,Hunan,410083,China)

(2 Luoyang Engineering and Research Institute for Nonferrous Metals Processing,bJoyang,Henan,471039,China)

Abstract:The paper analyzes the main features of PROFIBUS,and according to a control system introduces of rolling mill,

application of PROFIBUS- DP and the configuration and interface of its software and hardware.

Keywords:PROFIBUS-DP;distributed I/O :communica tion

1 PROFIBUS现场总线技术

1.1 概述

PROFIBUS是Process Field Bus的缩写,是一种用于工厂自动化的现场总线技术,可实现现场设备级到车间级监控的分散式数字控制和现场通汛,从而为实现工厂综合自动化和现场设备智能化提供了可行的解决方案。

PROFIBUS一经问世便成为全球工业自动化技术的热点,至8O年代末已逐渐成熟并得到迅速发展,对工业自动化产生了广泛影响。

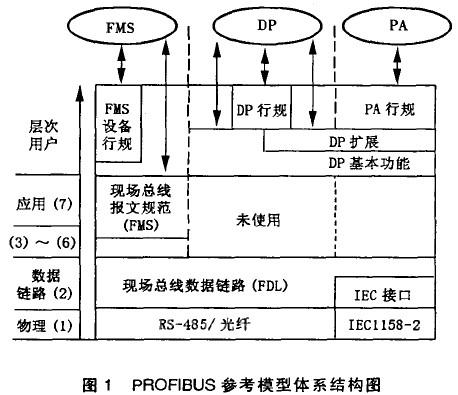

PROFIBUS是德国国家标准DIN19245和欧洲标准EN57170的标准现场总线,是一种国际化、开放式、不依赖于生产商的现场总线标准。系统一般由三部分组成:PROFIBUS—FMS、PROFIBUS—DP、PROFIBUS—PA。PROFIBUS—FMS(FieldbusMessageSpecification)主要用于车间级监控网络,数据传输速率为15Gbit/s;PROFIBUS—DP(DecentralizedPeriphery)是一种高速的低成本通讯连接,数据传输速率9.6~12Mbit/s,用于设备级控制系统与分散式I/O通讯,主站(PLC、PC机或其它控制器)负责总线通讯管理及所有从站的通讯,可满足交直流调速系统快速响应的时间要求;PROFIBUS—PA(ProcessAutomation)是专为过程自动化设计,传输速率为31.25kbit/s,具有本质安全规范。总线型体结构见图1。

1.2 PROFIBUS—DP总线拓朴结构

根据现场设备到控制器的连接方式,PROFIBUS采用的是总线形拓朴结构,其特点是简明,用一根总干线从控制器连到机械装置(控制对象),总线电缆从主干电缆分支到现场设备处。控制器扫描所有I/O站上的输入,必要时还可发送信息到输出通道。在这种总线结构下,可实现多主式和对等通讯,可以两个控制器共享同一个系统中的信息和I/O站。另外,不需关闭总线系统就可以把一个I/O设备从总线上拆下,这给总线系统的维护带来了很大方便。

1.3 PROFIBUS—DP的设备类型

PROFIBUS—DP系统包括以下三种不同类型的设备:

① 一级DP主站(DPM1),即中央控制器(PLC或PC),在预定的周期内与分散的站(如DP从站)交换信息;

② 二级DP主站(DPM2),如编程器、组态设备、操作面板等,在DP系统启动和组态操作时使用,完成系统操作和监视。二级主站可以读取由设备级来的输入、输出、诊断和组态数据;

③ DP从站,是进行输入输出信息采集及发送的外围设备(I/O设备,驱动器、HMI、阀门等),输入和输出信息数据取决于设备类型。

1.4 PROFIBUS—DP的通讯协议

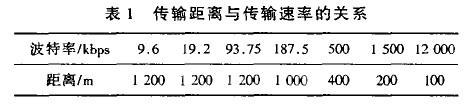

PROFIBUS—DP现场总线采用OSI模型的物理层、数据链路层(图1),并采用EIA—RS485协议,其传输介质既可以是屏蔽双绞线也可以是光缆,最多可挂接127个站点,其传输速率为9.6~12 Mbps,传输距离取决于传输速率,如表1所示。采用中继器可将传输距离增加至10 km。

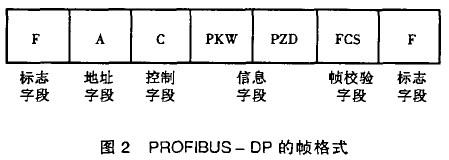

通讯协议支持主一从系统、纯主站系统、多主多从混合系统等几种传输方式。主站具有对总线的控制权,可主动发送信息。对多主站系统来说,主站之间采用令牌方式传递信息,得到令牌的站点可在一个事先规定的时间内拥有总线控制权,并事先规定好令牌在各主站中循环一周的最长时间。按PROFIBUS的通讯规范,令牌在主站之间按地址编号顺序沿上行方向进行传递。主站得到控制权时,可以按主一从方式向从站发送或索取信息,实现点对点通讯。主站可以对所有站点广播(不要求应答),或有选择地向一组站点广播。正常响应模式下主站与从站之间传输帧的格式如图2所示。

F为帧标志字段(8位),A为从站地址字段。控制字段c表示帧类型、编号、命令和控制信息,它将HDLC帧分为三种类型:信息帧、监控帧和无编号帧。其中,信息帧用于数据的传输并捎带应答;监控帧用于监视链路上的正常操作,对链路状态作出各种响应(如认可帧、请求重传或暂停等);无编号帧(不含信息字段)用于传输各种无编号命令和响应,例如建立链路工作模式、释放链路及报告特殊情况等。信息字段由PKW+PZD的应用数据构成:PKW用于读写参数值,如写入控制字或读出状态字等;PZD用于存储控制器的具体控制值、设置站点或状态字的参数,一般为2~10 B长,例如PZD的第二个字节可设为0#~7#设备的起停止位。FCS是帧校验字段,它对整个帧的内容进行循环冗余码(CRC)校验。HDLC帧最长可达24 B。

PROFIBUS—DP并未采用ISO/OSI的应用层,而是自行设置一用户层。该层定义了DP的功能、规范与扩展要求等。

2 PROFIBUS—DP在轧机过程控制中的应用

2.1 过程控制网络结构

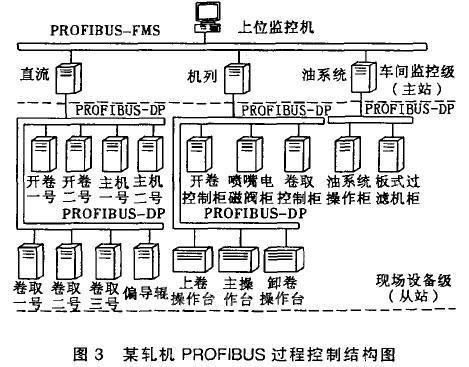

图3所示为某轧机过程控制中的PROFIBUS网络结构。

2.2 硬件组态

该系统由l台上位机(DPM2)、3个PROFIBUS—DP主站(DPM1)、PROFIBUS—DP从站及现场设备组成;PROFIBUS—DP总线将所有主站和从站连接成一个完整的过程控制网。

3个PROFIBUS—DP总线主站分别为直流传动控制系统、机列控制系统及油控制系统。各个子系统相对独立,通过PROFIBUS—FMS总线进行通讯联络,成为能完成组态、运行、操作等功能的完整的控制网络系统。PROFIBUS—DP从站按子系统划分:直流传动控制系统8个(开卷机传动装置2个、主机传动装置2个、卷取机传动装置3个、偏导棍传动装置1个)、机列控制系统6个(开卷控制柜、喷嘴电磁阀柜、卷取控制柜、上卷操作台、主操作台、卸卷操作台各1个)、油控制系统2个(油系统操作柜、板式过滤机柜各1个)。此系统为控制网络的现场设备级。

直流传动系统操作控制主站采用l台SIMATIC S7— 400 CPU414—2 DP PLC可编程序控制器,具有较高的计算能力和通讯能力,并集成了PROFIBUS—DP现场总线接口装置SINEC L2一DP,可保证对从站系统进行快速数据交换;每个从站均采用ABB公司的DCS500B系列数字直流传动装置,可满足轧机直流传动控制系统的高可靠性和高精度要求,并具有快速响应和综合自诊断能力,配合PROFIBUS—DP适配器模块NPBA一12,组成一个保护功能完备、通讯快捷的过程控制网络。适配器模块与传动装置之间通过光缆传送数据,与主站之间通过屏蔽双绞线传送数据,传输距离取决于传输速率(表1)。

机列控制系统及油控制系统的操作控制主站各采用1台SIMATICS7—300CPU315—2DPPLC可编程序控制器,具有较高的计算能力和通讯能力,并集成了PROFIBUS—DP现场总线接口装置,可保证对从站系统进行快速数据交换;每个从站均采用分布式I/O模块ET200M或ET200S,配合PROFIBUS—DP接口,与主站之间通过屏蔽双绞线传送数据。I/O模块下的执行器和传感器连接到现场设备,I/O模块按主/从模块向现场设备提供输出数据并向主站或上位机馈送数据。将接近开关、操作按钮、编码器、电磁阀、泵站电机等现场设备分组连接至上卷操作台、主操作台、卸卷操作台、开卷控制柜、卷取控制柜、喷嘴电磁阀柜、油系统操作柜、板式过滤机控制柜等分布式I/O中,完成现场设备控制及设备间联锁控制。

上位机主站采用工控机,通过现场总线接口卡CP5611使工控机与现场总线相连。这样工业PC机与现场总线网就连接成为能完成组态、运行、操作等功能的完整的控制网络系统。

2.3 软件组态

本系统采用SIMATIC S7—4OO的配套编程工具STEP7,完成硬件组态、参数设置、PLC程序编制、测试、调试和文档处理。通常,用户程序由组织块(OB)、功能块(FB、Fc)和数据块(DB)构成。其中,OB是系统操作程序与应用程序在各种条件下的接口界面,用于控制程序的运行;FB、FC是用户子程序;DB是用户定义的用于存储数据的存取区。PLC程序在上位机编译完成后下载到CPU414—2 DP,并存储在CPU414—2 DP中。每个从站的设备控制程序均存储在主站中,并由主站执行。在PROFIBUS—DP网络中,上位机或直流传动控制子系统(其它子系统雷同)主站SIMATIC s7—4OOCPU414—2 DP PLC可编程序控制器要对DP进行组态。通过STEP7软件包结合PmfiDfive的定义程序来进行站号设定:主站PLC可编程序控制器设为2;从站开卷一号传动装置DCS500B站号设为3;其它从站站号依次为4、5、6、7、8,9、10。在联网运行程控器后,将自动完成与每个从站的地址分配,自动划分不同的通讯数据区。从站为分布式I/O模块ET200M或ET200S时,无需单独编程,只需将模块的BUS开关设置与站号地址一致即可。

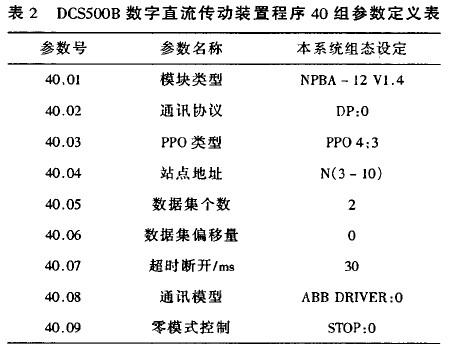

从站为DCS500B时,应首先定义FIELDBUS功能块。主要定义参数有:模块类型、通讯模块、从站站号、波特率、传送字号等(表2)。通过对DCS500B通讯参数的组态,可以与主站进行数据通讯,也可以通过主站与其它从站进行数据通讯。

3 结束语

经过硬、软件组态后,一个完整的PROFI.BUS—DP网络就完成了,通过主站对从站、主站对主站的通讯控制实现了轧制过程的自动控制。实践表明,由PROFIBUS—DP现场总线组成的轧机过程控制系统,具有通讯速度快、抗干扰能力强、可靠性高、控制精度高、方便安装、易于维护等优点,经济效益显著。

(转载)