一、前言

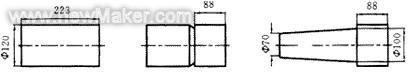

由于半轴管承受汽车后桥的全部载荷,因此对该零件的机械强度有严格的要求。半轴管是焊装在汽车后桥两端用来连接车轮和制动鼓的零件。后桥半轴管零件的锻件图如图1所示,通常该零件的锻造工艺采用制坯、预锻和终锻,用两火锻出。由于我厂采用16000kN摩擦压力机进行模锻,设备吨位大,为了提高生产率和降低消耗,我们采用制坯、终锻一火锻出的锻造工艺。制坯采用750kg空气锤,制坯工步如图2所示。实践证明,采用这种工艺能够锻出合格的锻件。

图1锻件图

本文对半轴管零件的锻模设计、锻造生产中出现的质量问题以及后来采取的改进措施,论述如下。

图2制坯工步图

(a)下料(b)压肩(c)拔摔杆部

二、锻造生产中的质量问题

根据锻造生产的常规理论,我们开始设计的锻模如图3所示。该锻模锻造出来的锻件出现了如下质量问题,如图4所示。

图3原设计的锻模图

图4原设计锻模生产的锻件

(1)锻件头部凹坑(φ88)与外缘(φ118)不同轴,偏差达2~5mm,锻模使用时间越长,偏差越大;

(2)在凹坑内m处出现了折叠,其深度1~5mm,折叠分布在凹坑圆周上,其长度从半圆到整圆不等。

由于锻造缺陷的产生,严重削弱了锻件的机械强度,使锻件成为废品。

三、锻造缺陷的原因分析及锻模设计的改进措施

1.原因分析

(1)由图4知,锻件中的凹坑(φ88)与外缘(φ118)都是在上模中成形的。在锻模加工时,二者的同轴度是可以保证的。凹坑偏心是由于成形凹坑的模芯在锻造中出现变形、偏斜所造成的。而引起模芯偏斜的原因又是因为锻模锁扣有3°斜角,故在锻造开始时,模具不能对锻件的错移起矫正作用,因为锁扣之间有一个较大的间隙Δα,见图3右半部。

当模芯进入下模腔中,要矫正模芯在锻件中的错移就很难了。此时变形金属受到了下模腔的制约,模芯要克服很大的金属变形抗力才能矫正自身的错移。由于模芯较长(96mm),在上模中横向呈悬臂结构,而且模芯的四周及底部都被热金属所包围,受热情况严重,有时过热到呈暗红色,其强度大大下降,在矫正错移的过程中,模芯自身会产生屈服变形和轴向偏斜。使锻件出现了凹坑偏心现象。

(2)图4中m处出现的折叠是因为a、b两处金属大量急速地向外流动,带动着m处附近的金属一起向外流动,使该处已被氧化的表面金属相汇合而形成的。

2.改进措施

为了消除锻件凹坑偏心的缺陷,我们取消了锁扣(如图3所示)的3°斜角,制成直桶状锁扣,同时为了便于锁扣的导入,在入口处设有20mm×15°的喇叭口,改进后的锁扣如图5所示。

图5改进后的锻模锁扣图

由于锻模在使用中上、下模的温度不一致,会使上、下模热胀程度不同,上、下模须留一定的间隙Δ。间隙Δ可按下式计算:

Δ=Δ0+Δl/2

式中Δ0——模具在常温下的间隙值,一般取Δ0=0.3mm

Δl——模具在使用温度时增大的双边间隙值

Δl=l(α下T下-α上T上)

l——锻模锁扣的直径

T上和T下——上模和下模的温度

α上和α下——上模和下模的热膨胀系数

取l=300mm,T上=200℃,T下=350℃;查文献[1]得:α上=12.2×10-6,α下=12.8×10-6。将具体数据代入上面的公式得:Δ=0.61mm。

(2)为了消除m处的折叠我们将c处的R5改为R15,d处的R10改为14×45°。改进前后的锻模型腔轮廓如图6所示。其目的是减缓a、b两处金属的流动速度。

锻模作上述改进后,已经批量生产,证实再也没有发现上述锻造质量问题。

图6锻模的型腔改进图

(a)改进前的型腔;(b)改进后的型腔

(转载)