关键词:profibus;现场总线;分层结构;组态软件

0 前言

MINI-MPM连扎钢管机组,其产品精度高、表面质量好,许多钢铁厂都将其引进。要保证其最终产品同样具有高质量,则要求所有后步工序有与之相适应的先进工艺与装备水平。为了优化控制热处理线先进设备,使先进工艺得到可靠保证,则需使整条处理线实现自动化控制,并采取先进的技术措施和可靠的技术装备,使系统设计有冗余度并稳定。本自动化生产线运用数字通信及网络技术、采用分层设计思想,分为基础自动化和生产过程自动化两部分:基础自动化负责各生产区域的工艺设备的控制;生产过程自动化负责整条生产线的串线,生产计划下达,生产过程监控和物料跟踪,各区域基础自动化之间的通讯和连锁任务。

1 系统设计

1.1 生产线热处理过程

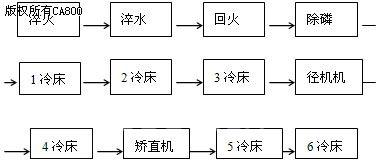

钢管在经过MINI-MPM机组加工以后,热处理过程框图如下

需要实现的工艺流程分为:

(1) 上料区工艺流程;

(2) 淬火-回火区工艺流程;

(3) 常化-回火区工艺流程;

(4) 定径-矫直区工艺流程;

(5) 冷却区工艺流程;

(6) 弯曲度检查-吸灰区工艺流程;

(7) 无损探伤区工艺流程;

(8) 修磨切废区工艺流程;

(9) 视力检查及称重收集区工艺流程;

1.2 分层设计思想

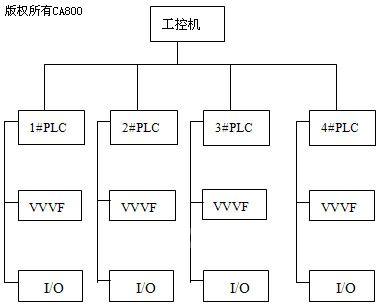

整个热处理自动化生产线采用层次结构,分为基础自动化部分和过程自动化部分。

基础自动化部分按照已划分的区域由PLC实现分区控制。根据热处理过程可以把设计范围集中在以下四个区域:

(1) 1#,2#冷床区;

(2) 3#,4#冷床区;

(3) 5#,6#冷床区;

(4)修磨切废区及视力检查和称重收集区;

每一区域分别设一套PLC控制系统,完成现场的对点智能控制,PLC采用S7-300系列中的CPU318-2DP。由于整个处理工艺的占地面积比较大,控制回路多,为了避免铺设大量的控制线路,所以采用西门子的ET200模块将一部分I/O放置在距离中心控制室较远而控制点又比较集中的地方,利用PROFIBUS—DP通信协议形成远程I/O。

生产过程自动化部分通过以太网对整个生产线各个区域控制系统串线,以及各个控制系统之间的通讯;完成数据的采集和统计处理,物料跟踪,对过程控制参数进行设定和计算;通过人机接口进行操作指导,生产数据记录,报警及运行状态显示。系统上位机采用工业用计算机,组态软件为西门子的wincc5.0,通过CP5611通讯卡与下位机通讯。

1.3 系统框图

2 PROFIBUS现场总线技术

profibus是近年来国际上较为流行的现场总线,其数据传输速率快(传输速率可达12M波特),很多领域内有广泛地应用。Profibus的网络协议是以ISO颁布的OSI标准七层参考模型为基础的,只是对第三层到第六层进行简化,它的标准适应性强。此外它的三种模块(FMS,DP和PA)可以适应不同的应用对象和通信速率方面的要求,具有良好的开放性。Profibus现场总线主站以主从方式与从站通讯,各主站之间由令牌协议决定总线控制权,节点数可达127个。

基于profibus 现场总线技术上的成熟和开放性,以及实际应用后的经济效果,在本自动化控制系统中采用其为底层控制总线。

3 系统控制功能划分

3.1 基础自动化部分

1)控制设计范围内所有电气设备。

2)所有电气设备控制与联锁程序由PLC完成。

3)PLC之间的联锁由I/O连线和网络双重模式实现。

4)安全联锁分区域、分级别实现。

5)具有手动、半自动、全自动三种操作方式。

3.2 过部分 1基2 过程自动化部分

1)基础自动化系统之间联锁

根据工艺要求和设备情况设计各设备之间的联锁信号,通过I/O信号和PLC之间联网两种方式实现。

2)工作区域控制分区

统一规划、统一设计,将部分设备的生产供货与控制分离,将这些设备的控制权交给与其工艺连接密切的单体设备制造商。

3)控制方式的定义与切换

根据工艺设计的总要求,设置了自动、半自动和手动三种控制方式。

4)工作区域急停保护

紧急停车是自动化生产线上必备的装置,一般是在遇到故障和其他紧急情况下动作。

根据生产线的实际情况,紧急停车的作用区域是可以划定的,并不意味着一旦有急停按钮按下就必须全线停车。

5)工艺参数的下达

由于一条生产线上可以实现多种工艺路线,不同的工艺路线要求设备的运行、连锁、保护等参数不同。这些参数单体设备无法预先得知,只能靠过程级系统在调整生产工艺时统一设定。

6)生产计划的下达

向各单体设备下达生产计划,如:批号、炉号、直径、长度、壁厚、数量等。

7)设备设定参数上传

各种生产计划数据、工艺数据下传到各单体设备后,各单体设备将这些数据进行统计、分析、计算、处理,确定设备的设定参数,并将设备的设定参数上传到二级系统。

8)设备运行参数上传

在生产进行当中,对主要的设备参数进行监控,如温度、压力、速度、探伤等。通过对这些数据的统计、分析,可以确定产品质量,了解设备的运行状况。

9)设备运行状态监控

在上位机上对系统功能进行设计和编程,显示和监控设备的运行参数。

10)系统报警协调与处理

规划报警种类,如:紧急停车,设备事故,设备运行参数超过警戒线等。设定报警级别,如:一级报警,全线停车;二级报警,区域停车;三级报警,给出警示,经确认后可继续运行。四级报警,仅仅给出警示。限定报警区域,不同报警信息作用在不同的操作及控制区域。

11)物料跟踪数据传递

物料跟踪数据的传递是跨区域的动态数据交互过程,将本节拍的数据下传到生产线上的各个设备中和将各个设备中的跟踪数据上传到二级系统中。

4 系统实现

根据所提出的系统功能要求,系统软件实现分为上位机部分和下位机部分。

1)下位机编程软件

本系统采用SIMATIC S7-300的配套编程工具STEP 7完成硬件组态、参数设置、PLC程序编制、测试、调试和文挡处理。用户程序由组织块(OB)、功能块(FB、FC)和数据块(DB)构成。其中,OB是系统操作程序与应用程序在各种条件下的接口界面,用于控制程序的运行。FB、FC是用户子程序。DB是用户定义的用于存储数据的存取区,本系统中它是上位机监控软件与STEP7程序的数据接口点。

2)上位机监控软件

wincc是一个集成的人机界面(HMI)系统和监控管理(SCADA)系统,它是结合西门子公司在过程自动化领域中的先进技术和微软公司强大软件功能的产物。其特性之一是全面开放,各系统集成商可用wincc作为系统扩展的基础,通过开放接口开发自己的应用软件。Wincc提供了各种PLC的驱动软件,因此使PLC与上位计算机的连接变得非常容易,用户在与wincc连接时直接使用在step7中配置的变量表,可以大幅降低工程时间 。

S7-300与wincc之间通信的实现步骤:

首先启动wincc,建立一个新的wincc项目,然后在标签管理(Tag Management)中选择添加PLC驱动程序,设置节点名、节点地址等参数(节点地址必须与PLC中设置的相同)。其次,在组态完的S7-300下设置标签,每个标签有三个设置项,即标签名,数据类型,标签地址。其中最重要的是标签地址,它定义了此标签与S7-300中某一确定地址,如某一输入位、输出位或中间位等一一对应的关系。设置标签地址可以直接利用在STEP7中配置的变量表,如设置标签地址为Q0.0,表示S7-300中输出地址是Q0.0,通过此方法将S7-300与wincc之间需要通信的数据一一作成标签,即相当与完成了S7-300与wincc之间的联接。然后在图形编辑器中,用基本元件或图形库对象制作生产工艺流程监控画面,并将变量标签与每个对象连接,也就相当与画面中各个对象与现场设备相连。

5 结论

本系统采用分层结构和实时性强的profibus现场控制总线,使整个自动化系统的综合自动化程度可以充分得以实现。采用西门子配套的组态软件wincc,生成人机对话接口,使操作员能够清晰地管理和优化生产过程。

参考文献:

[1] 黄静雯. 基于profibus现场总线的煤矿井下胶带监控系统 [J]. 电子技术应用,2003,18(3):28-30

[2] 黎姚碧. 自动化生产线智能测试控制系统的可靠性 [J]. 安徽建筑工业学院学报,2002 18(2):67-70

[3] 张元良. GPS车辆定位系统监控软件的关键技术分析与设计 [J].计算机与自动化

2002 21(10):83-86

[4] 周 明. 现场总线控制 [M]. 北京:中国电力出版社,2001。

(转载)